నకిలీ భాగాల కాఠిన్యాన్ని పరీక్షించే పద్ధతి

2022-12-12

నకిలీ భాగాల కాఠిన్యాన్ని పరీక్షించే పద్ధతి

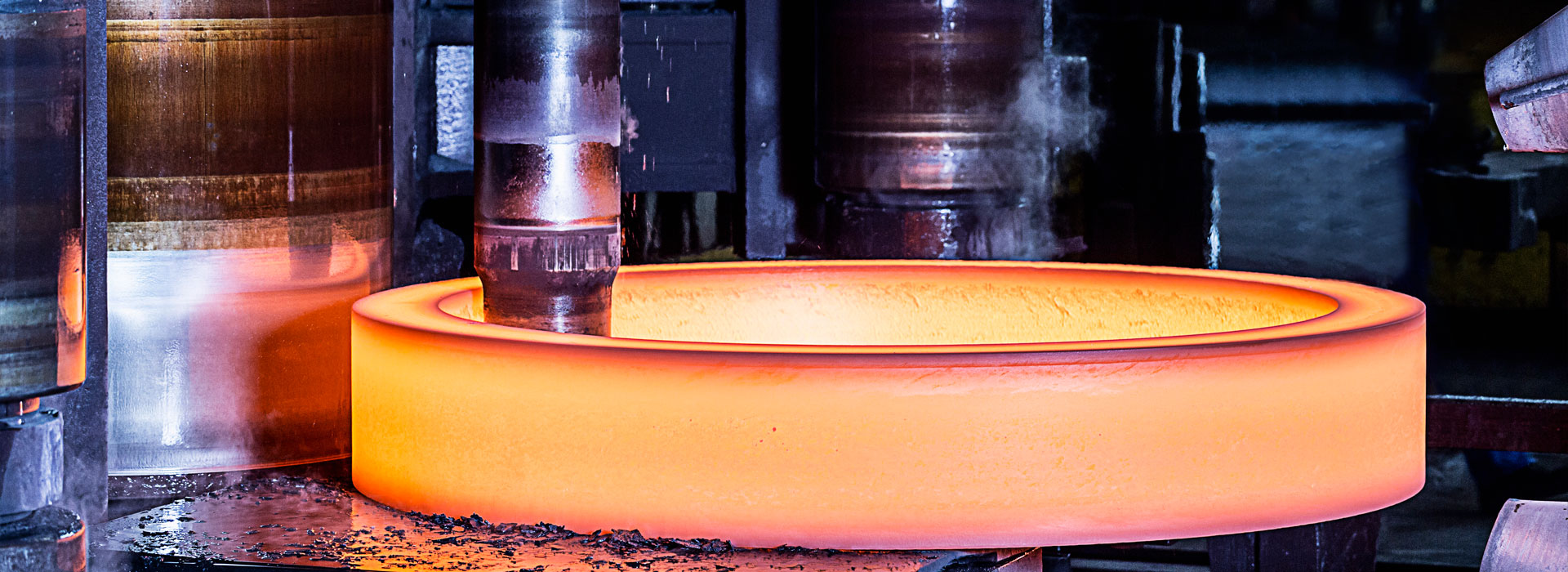

ప్రాసెసింగ్ ఒత్తిడిని తొలగించడానికి, సంస్థను సర్దుబాటు చేయడానికి, ధాన్యాన్ని శుద్ధి చేయడానికి, మంచి పరిస్థితులను సిద్ధం చేయడానికి తదుపరి కట్టింగ్ కోసం, తగిన హీట్ ట్రీట్మెంట్ను నిర్వహించడానికి ఫోర్జింగ్ ప్రాసెసింగ్ తర్వాత, ఎనియలింగ్, సాధారణీకరించడం, సాధారణీకరించడం మరియు టెంపరింగ్ చేయడం, క్వెన్చింగ్ మరియు టెంపరింగ్ వంటి హీట్ ట్రీట్మెంట్ పద్ధతులు. . హీట్ ట్రీట్మెంట్ యొక్క సామర్థ్యాన్ని నిర్ధారించడానికి, వర్క్పీస్ యొక్క చాలా కాఠిన్యం విలువలు నిర్దిష్ట కాఠిన్యం పరిధిలో పేర్కొనబడ్డాయి మరియు కొన్ని నిర్దిష్ట కాఠిన్యం విలువ క్రింద పేర్కొనబడ్డాయి. బ్రినెల్ కాఠిన్యం టెస్టర్ చాలా కాఠిన్య పరీక్ష పద్ధతులలో ఉపయోగించబడుతుంది, అయితే రాక్వెల్ కాఠిన్యం టెస్టర్ కొన్నింటిలో ఉపయోగించబడుతుంది. షావెల్ కాఠిన్యం టెస్టర్ లేదా రిక్టర్ కాఠిన్యం టెస్టర్లో వ్యక్తిగత పెద్ద వర్క్పీస్లను ఉపయోగించవచ్చు.

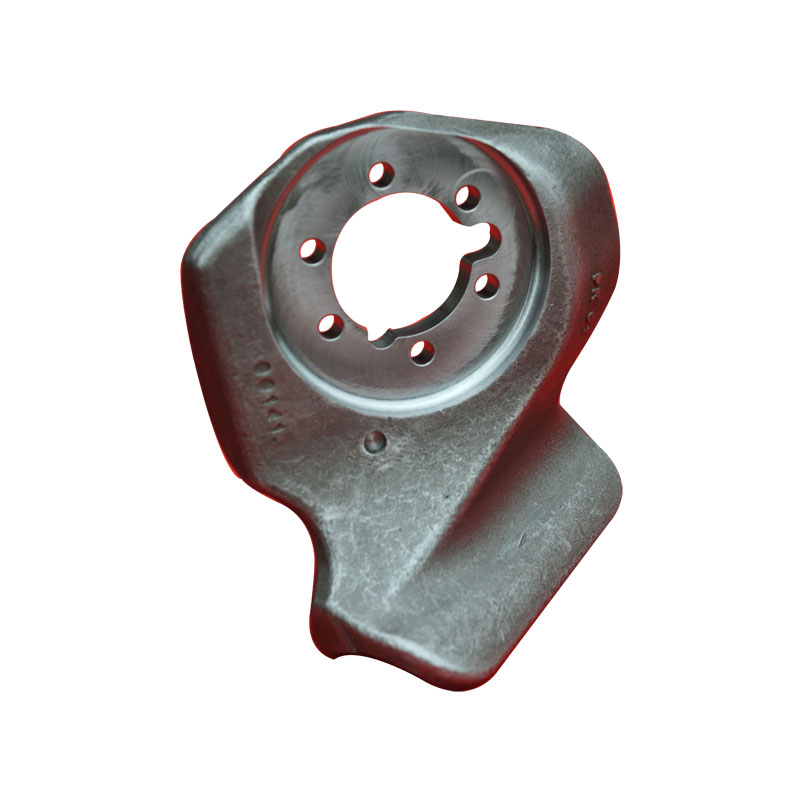

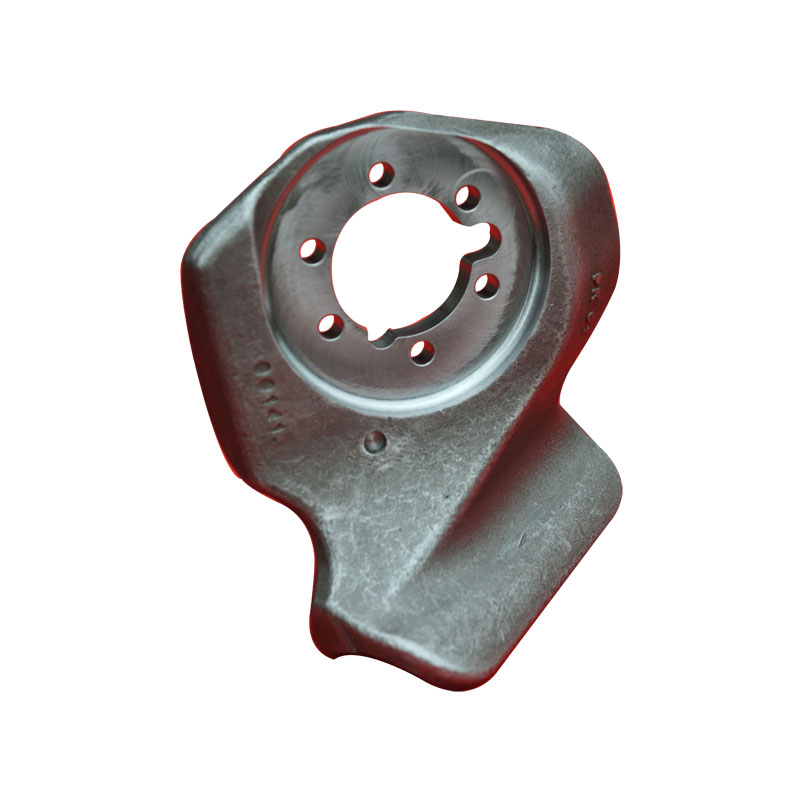

మనందరికీ తెలిసినట్లుగా, కాఠిన్య పరీక్షనకిలీలుప్రధానంగా బ్రినెల్ కాఠిన్యం టెస్టర్ను ఉపయోగిస్తుంది, ప్రామాణిక లేదా వినియోగదారు డ్రాయింగ్ అవసరాలు కూడా ఎక్కువగా బ్రినెల్ కాఠిన్యం విలువలు, వివిధ రకాల ఫోర్జింగ్లు ముక్కలవారీగా పరీక్షించాల్సిన అవసరం ఉంది, ప్రతి వర్క్పీస్కు బహుళ పాయింట్లను గుర్తించడం కూడా అవసరం.

చిన్న ఫోర్జింగ్ భాగాల కోసం, దీనిని నేరుగా బెంచ్ బ్రినెల్ కాఠిన్యం టెస్టర్లో పరీక్షించవచ్చు. పరీక్ష కోసం పెద్ద మరియు మధ్య తరహా ఫోర్జింగ్లను డెస్క్టాప్ కంప్యూటర్కు తరలించడం సాధ్యం కాదు. రెండు రకాల కాఠిన్య పరీక్ష పద్ధతులు ఉన్నాయి, ఒకటి పోర్టబుల్ బ్రినెల్ కాఠిన్యం టెస్టర్ను ఉపయోగించడం, మరొకటి ఇతర పోర్టబుల్ కాఠిన్యం టెస్టర్ను ఉపయోగించడం, కొలిచిన తర్వాత బ్రినెల్ కాఠిన్యం విలువగా మార్చబడుతుంది.

ఫోర్జింగ్లు సాధారణంగా యాంత్రిక భాగాల ఖాళీలు మాత్రమే. ఫోర్జింగ్ల ఉత్పత్తి తరువాత, వాటిని కత్తిరించడానికి మెకానికల్ ప్రాసెసింగ్ ప్లాంట్లకు పంపుతారు. కత్తిరించిన తరువాత, వేడి చికిత్సను నిర్వహించాలి. హీట్ ట్రీట్మెంట్ పద్ధతులలో సాధారణీకరించడం, చల్లార్చడం - టెంపరింగ్, కార్బరైజింగ్, నైట్రైడింగ్, లోకల్ హై ఫ్రీక్వెన్సీ క్వెన్చింగ్ మొదలైనవి ఉన్నాయి. హీట్ ట్రీట్మెంట్ తర్వాత కొన్ని వర్క్పీస్లను నేరుగా యాంత్రిక భాగాలుగా ఉపయోగించవచ్చు మరియు కొన్ని గ్రౌండింగ్ మరియు ఇతర తుది ప్రాసెసింగ్ చేయాలి, ఆపై వాటిని ఉపయోగించాలి. యాంత్రిక భాగాలుగా.

ఇతర పద్ధతుల ద్వారా ప్రాసెస్ చేయబడిన యాంత్రిక భాగాలతో పోలిస్తే (ఎక్స్ట్రాషన్, రోలింగ్, కాస్టింగ్ మొదలైనవి), నకిలీ భాగాల ఖాళీ నుండి ప్రాసెస్ చేయబడిన మెకానికల్ భాగాలు అద్భుతమైన తుది ఫలిత లక్షణాలను కలిగి ఉంటాయి. ఈ పని ముక్కలు మంచి మొండితనాన్ని కలిగి ఉండాలి, కానీ పేర్కొన్న కాఠిన్యాన్ని చేరుకోవడానికి, వర్క్పీస్తో బలం, దుస్తులు, ఉపరితల కాఠిన్యం లేదా స్థానిక కాఠిన్యం మరియు ఇతర లక్షణాలను కలిగి ఉండాలి. అందువల్ల, ఖచ్చితమైన కాఠిన్యం పరీక్షను నిర్వహించడానికి వర్క్పీస్ యొక్క వేడి చికిత్స తర్వాత, కాఠిన్యం టెస్టర్ను ఉపయోగించడం రాక్వెల్ కాఠిన్యం టెస్టర్గా ఉండాలి. వర్క్పీస్ చిన్నగా ఉన్నప్పుడు బెంచ్ రాక్వెల్ కాఠిన్యం టెస్టర్ను ఉపయోగించవచ్చు. వర్క్పీస్ పెద్దగా, భారీగా లేదా పొడవుగా ఉన్నప్పుడు పోర్టబుల్ రాక్వెల్ కాఠిన్యం టెస్టర్ని ఉపయోగించాలి. పోర్టబుల్ రాక్వెల్ కాఠిన్యం టెస్టర్ అందుబాటులో లేనప్పుడు లేదా కాఠిన్యం పరీక్ష ఖచ్చితత్వం ఎక్కువగా లేనప్పుడు, షా కాఠిన్యం టెస్టర్, రిక్టర్ కాఠిన్యం టెస్టర్ లేదా సుత్తి బ్రినెల్ కాఠిన్యం టెస్టర్ని ఉపయోగించడం.

ప్రాసెసింగ్ ఒత్తిడిని తొలగించడానికి, సంస్థను సర్దుబాటు చేయడానికి, ధాన్యాన్ని శుద్ధి చేయడానికి, మంచి పరిస్థితులను సిద్ధం చేయడానికి తదుపరి కట్టింగ్ కోసం, తగిన హీట్ ట్రీట్మెంట్ను నిర్వహించడానికి ఫోర్జింగ్ ప్రాసెసింగ్ తర్వాత, ఎనియలింగ్, సాధారణీకరించడం, సాధారణీకరించడం మరియు టెంపరింగ్ చేయడం, క్వెన్చింగ్ మరియు టెంపరింగ్ వంటి హీట్ ట్రీట్మెంట్ పద్ధతులు. . హీట్ ట్రీట్మెంట్ యొక్క సామర్థ్యాన్ని నిర్ధారించడానికి, వర్క్పీస్ యొక్క చాలా కాఠిన్యం విలువలు నిర్దిష్ట కాఠిన్యం పరిధిలో పేర్కొనబడ్డాయి మరియు కొన్ని నిర్దిష్ట కాఠిన్యం విలువ క్రింద పేర్కొనబడ్డాయి. బ్రినెల్ కాఠిన్యం టెస్టర్ చాలా కాఠిన్య పరీక్ష పద్ధతులలో ఉపయోగించబడుతుంది, అయితే రాక్వెల్ కాఠిన్యం టెస్టర్ కొన్నింటిలో ఉపయోగించబడుతుంది. షావెల్ కాఠిన్యం టెస్టర్ లేదా రిక్టర్ కాఠిన్యం టెస్టర్లో వ్యక్తిగత పెద్ద వర్క్పీస్లను ఉపయోగించవచ్చు.

మనందరికీ తెలిసినట్లుగా, కాఠిన్య పరీక్షనకిలీలుప్రధానంగా బ్రినెల్ కాఠిన్యం టెస్టర్ను ఉపయోగిస్తుంది, ప్రామాణిక లేదా వినియోగదారు డ్రాయింగ్ అవసరాలు కూడా ఎక్కువగా బ్రినెల్ కాఠిన్యం విలువలు, వివిధ రకాల ఫోర్జింగ్లు ముక్కలవారీగా పరీక్షించాల్సిన అవసరం ఉంది, ప్రతి వర్క్పీస్కు బహుళ పాయింట్లను గుర్తించడం కూడా అవసరం.

చిన్న ఫోర్జింగ్ భాగాల కోసం, దీనిని నేరుగా బెంచ్ బ్రినెల్ కాఠిన్యం టెస్టర్లో పరీక్షించవచ్చు. పరీక్ష కోసం పెద్ద మరియు మధ్య తరహా ఫోర్జింగ్లను డెస్క్టాప్ కంప్యూటర్కు తరలించడం సాధ్యం కాదు. రెండు రకాల కాఠిన్య పరీక్ష పద్ధతులు ఉన్నాయి, ఒకటి పోర్టబుల్ బ్రినెల్ కాఠిన్యం టెస్టర్ను ఉపయోగించడం, మరొకటి ఇతర పోర్టబుల్ కాఠిన్యం టెస్టర్ను ఉపయోగించడం, కొలిచిన తర్వాత బ్రినెల్ కాఠిన్యం విలువగా మార్చబడుతుంది.

ఫోర్జింగ్లు సాధారణంగా యాంత్రిక భాగాల ఖాళీలు మాత్రమే. ఫోర్జింగ్ల ఉత్పత్తి తరువాత, వాటిని కత్తిరించడానికి మెకానికల్ ప్రాసెసింగ్ ప్లాంట్లకు పంపుతారు. కత్తిరించిన తరువాత, వేడి చికిత్సను నిర్వహించాలి. హీట్ ట్రీట్మెంట్ పద్ధతులలో సాధారణీకరించడం, చల్లార్చడం - టెంపరింగ్, కార్బరైజింగ్, నైట్రైడింగ్, లోకల్ హై ఫ్రీక్వెన్సీ క్వెన్చింగ్ మొదలైనవి ఉన్నాయి. హీట్ ట్రీట్మెంట్ తర్వాత కొన్ని వర్క్పీస్లను నేరుగా యాంత్రిక భాగాలుగా ఉపయోగించవచ్చు మరియు కొన్ని గ్రౌండింగ్ మరియు ఇతర తుది ప్రాసెసింగ్ చేయాలి, ఆపై వాటిని ఉపయోగించాలి. యాంత్రిక భాగాలుగా.

ఇతర పద్ధతుల ద్వారా ప్రాసెస్ చేయబడిన యాంత్రిక భాగాలతో పోలిస్తే (ఎక్స్ట్రాషన్, రోలింగ్, కాస్టింగ్ మొదలైనవి), నకిలీ భాగాల ఖాళీ నుండి ప్రాసెస్ చేయబడిన మెకానికల్ భాగాలు అద్భుతమైన తుది ఫలిత లక్షణాలను కలిగి ఉంటాయి. ఈ పని ముక్కలు మంచి మొండితనాన్ని కలిగి ఉండాలి, కానీ పేర్కొన్న కాఠిన్యాన్ని చేరుకోవడానికి, వర్క్పీస్తో బలం, దుస్తులు, ఉపరితల కాఠిన్యం లేదా స్థానిక కాఠిన్యం మరియు ఇతర లక్షణాలను కలిగి ఉండాలి. అందువల్ల, ఖచ్చితమైన కాఠిన్యం పరీక్షను నిర్వహించడానికి వర్క్పీస్ యొక్క వేడి చికిత్స తర్వాత, కాఠిన్యం టెస్టర్ను ఉపయోగించడం రాక్వెల్ కాఠిన్యం టెస్టర్గా ఉండాలి. వర్క్పీస్ చిన్నగా ఉన్నప్పుడు బెంచ్ రాక్వెల్ కాఠిన్యం టెస్టర్ను ఉపయోగించవచ్చు. వర్క్పీస్ పెద్దగా, భారీగా లేదా పొడవుగా ఉన్నప్పుడు పోర్టబుల్ రాక్వెల్ కాఠిన్యం టెస్టర్ని ఉపయోగించాలి. పోర్టబుల్ రాక్వెల్ కాఠిన్యం టెస్టర్ అందుబాటులో లేనప్పుడు లేదా కాఠిన్యం పరీక్ష ఖచ్చితత్వం ఎక్కువగా లేనప్పుడు, షా కాఠిన్యం టెస్టర్, రిక్టర్ కాఠిన్యం టెస్టర్ లేదా సుత్తి బ్రినెల్ కాఠిన్యం టెస్టర్ని ఉపయోగించడం.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy