నకిలీ నాణ్యత సాంకేతిక ప్రమాణాలకు అనుగుణంగా ఉందని ఎలా నిర్ధారించుకోవాలి?

2022-09-29

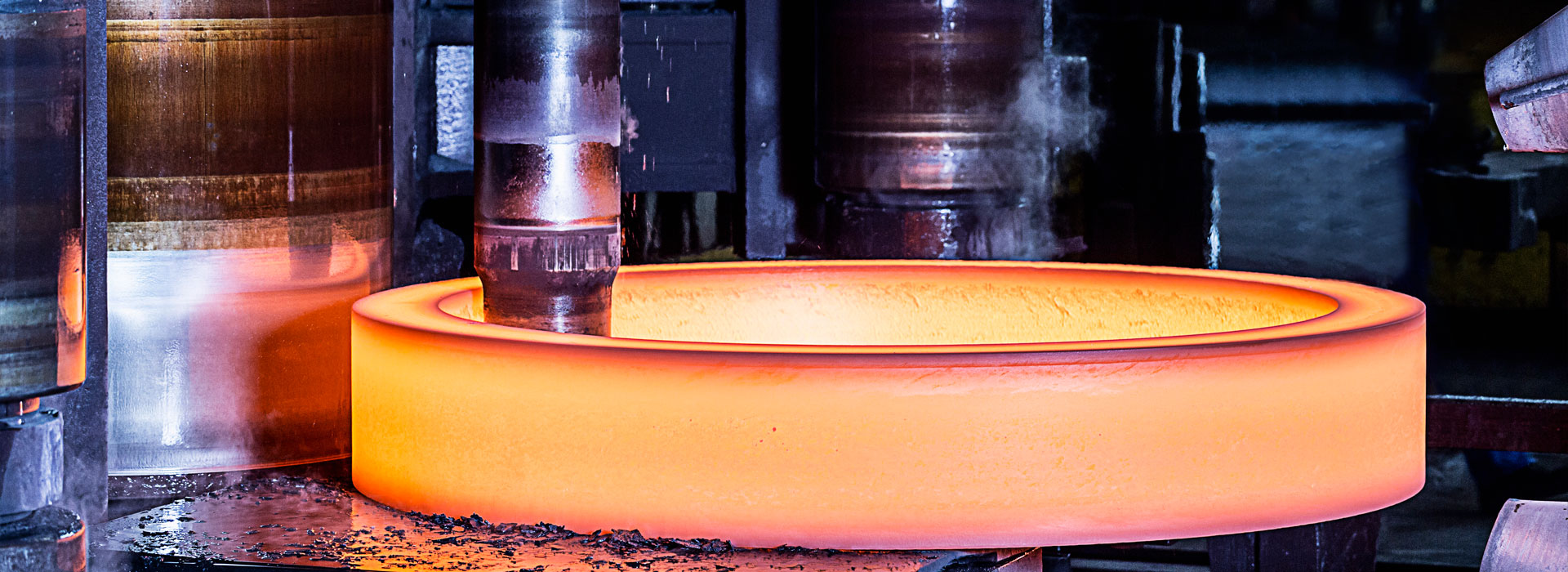

యొక్క ఉనికినకిలీలోపాలు, కొన్ని ఫాలో-అప్ ప్రాసెస్ ప్రాసెసింగ్ నాణ్యత లేదా ప్రాసెసింగ్ నాణ్యతను ప్రభావితం చేస్తాయి, మరియు కొన్ని ఫోర్జింగ్ యొక్క పనితీరు మరియు వినియోగాన్ని తీవ్రంగా ప్రభావితం చేస్తాయి మరియు తయారు చేసిన ఉత్పత్తుల సేవా జీవితాన్ని కూడా బాగా తగ్గిస్తాయి, భద్రతకు అపాయం కలిగిస్తాయి. కాబట్టి ఫోర్జింగ్ల నాణ్యతకు హామీ ఇవ్వడానికి మరియు మెరుగుపరచడానికి, ప్రక్రియలో నాణ్యత నియంత్రణను బలోపేతం చేయడంతో పాటు, ఫోర్జింగ్ లోపాల ఉత్పత్తిని నిరోధించడానికి సంబంధిత చర్యలు తీసుకోండి, దిగువ ప్రక్రియలతో నిరోధించడానికి అవసరమైన నాణ్యత తనిఖీ కూడా ఉండాలి (ఉదా. , హీట్ ట్రీట్మెంట్, ఉపరితల చికిత్స, చల్లని పని) మరియు తదుపరి పని విధానంలో ఫోర్జింగ్ యొక్క పనితీరుపై చెడు ప్రభావాల యొక్క లోపాన్ని ఉపయోగించండి. నాణ్యతా తనిఖీ తర్వాత, లోపాల స్వభావం మరియు సాంకేతిక ప్రమాణాలు లేదా ఉపయోగం యొక్క అవసరాలను తీర్చడానికి ఫోర్జింగ్ల వినియోగాన్ని ప్రభావితం చేసే స్థాయికి అనుగుణంగా నివారణ చర్యలు తీసుకోవచ్చు.

అందువల్ల, ఫోర్జింగ్స్ నాణ్యత తనిఖీ ఒక కోణంలో, ఒక వైపు ఫోర్జింగ్ల నాణ్యత నియంత్రణ, మరోవైపు ఫోర్జింగ్ ప్రక్రియ యొక్క మెరుగుదల దిశను సూచించడం, తద్వారా ఫోర్జింగ్ల నాణ్యత ఫోర్జింగ్ సాంకేతిక అవసరాలకు అనుగుణంగా ఉండేలా చూసుకోవడం. ప్రమాణాలు, మరియు డిజైన్, ప్రాసెసింగ్, ఉపయోగం యొక్క అవసరాలను తీర్చండి.

ఫోర్జింగ్ ప్రక్రియ సాధారణంగా క్రింది దశలను కలిగి ఉంటుంది: బ్లాంకింగ్, హీటింగ్, ఫార్మింగ్, ఫోర్జింగ్ తర్వాత శీతలీకరణ, పిక్లింగ్ మరియు హీట్ ట్రీట్మెంట్ ఫోర్జింగ్ తర్వాత. ఫోర్జింగ్ ప్రక్రియ సరిగ్గా లేకుంటే, అది నకిలీ లోపాల శ్రేణిని ఉత్పత్తి చేస్తుంది.

హీటింగ్ ప్రక్రియలో ఫర్నేస్ లోడింగ్ ఉష్ణోగ్రత, హీటింగ్ ఉష్ణోగ్రత, హీటింగ్ స్పీడ్, హోల్డింగ్ టైమ్, ఫర్నేస్ గ్యాస్ కంపోజిషన్ మొదలైనవి ఉంటాయి. హీటింగ్ సరిగ్గా లేకుంటే, హీటింగ్ టెంపరేచర్ చాలా ఎక్కువ మరియు హీటింగ్ సమయం చాలా తక్కువగా ఉంటే, అది లోపాలను కలిగిస్తుంది. డీకార్బొనైజేషన్, వేడెక్కడం మరియు ఓవర్ఫైరింగ్గా.

పెద్ద సెక్షన్ సైజు, పేలవమైన థర్మల్ కండక్టివిటీ మరియు తక్కువ ప్లాస్టిసిటీ ఉన్న బిల్లెట్ కోసం, తాపన వేగం చాలా వేగంగా ఉంటే మరియు హోల్డింగ్ సమయం చాలా తక్కువగా ఉంటే, ఉష్ణోగ్రత పంపిణీ తరచుగా అసమానంగా ఉంటుంది, దీని వలన థర్మల్ ఒత్తిడి మరియు బిల్లెట్ పగుళ్లు ఏర్పడతాయి.

ఫోర్జింగ్ ఫార్మింగ్ ప్రక్రియలో డిఫార్మేషన్ మోడ్, డిఫార్మేషన్ డిగ్రీ, డిఫార్మేషన్ టెంపరేచర్, డిఫార్మేషన్ స్పీడ్, స్ట్రెస్ స్టేట్, డై యొక్క పరిస్థితి మరియు లూబ్రికేషన్ పరిస్థితులు మొదలైనవి ఉంటాయి. ఏర్పడే ప్రక్రియ సరికాకపోతే, అది ముతక ధాన్యం, ధాన్యం వైవిధ్యత, వివిధ పగుళ్లు, మడతలు కలిగించవచ్చు. , ప్రవాహం, ఎడ్డీ కరెంట్, తారాగణం నిర్మాణ అవశేషాలు మొదలైనవి.

ఫోర్జింగ్ తర్వాత శీతలీకరణ ప్రక్రియలో, ప్రక్రియ సరిగ్గా లేకుంటే, శీతలీకరణ పగుళ్లు, తెల్లటి మచ్చలు, మెష్ కార్బైడ్ మొదలైన వాటికి కారణం కావచ్చు. ఈ అనేక ఫోర్జింగ్ ప్రక్రియ, ప్రాసెసింగ్లో ఫోర్జింగ్ చేయడంపై ప్రత్యేక శ్రద్ధ ఉండాలి, తద్వారా ఫోర్జింగ్ నాణ్యతకు మంచి హామీ ఉంటుంది.

అనేక ఫోర్జింగ్లు వివిధ కారణాల వల్ల పగుళ్లు రావచ్చు. అన్నింటిలో మొదటిది, ఫోర్జింగ్ నేరుగా బాహ్య శక్తుల వల్ల కలుగుతుంది. బెండింగ్, స్ట్రెయిటెనింగ్, అప్సెట్టింగ్, రీమింగ్, టోర్షన్ మరియు ఇతర ప్రాసెసింగ్ విధానాలు పగుళ్లను ఉత్పత్తి చేస్తాయి.

ఫోర్జింగ్ డై యొక్క ఉపరితల ముగింపును మెరుగుపరచండి, వర్క్పీస్ మరియు సాధనం మధ్య ఘర్షణను తగ్గించడానికి తగిన కందెనను ఉపయోగించండి లేదా బలమైన మెరిడియల్ ప్రవాహాన్ని ఉత్పత్తి చేయడానికి ముందుగా మృదువైన కుషన్ డిఫార్మేషన్ను ఉపయోగించండి, తద్వారా వైకల్యం సాధ్యమైనంత ఏకరీతిగా ఉంటుంది.

అందువల్ల, ఫోర్జింగ్స్ నాణ్యత తనిఖీ ఒక కోణంలో, ఒక వైపు ఫోర్జింగ్ల నాణ్యత నియంత్రణ, మరోవైపు ఫోర్జింగ్ ప్రక్రియ యొక్క మెరుగుదల దిశను సూచించడం, తద్వారా ఫోర్జింగ్ల నాణ్యత ఫోర్జింగ్ సాంకేతిక అవసరాలకు అనుగుణంగా ఉండేలా చూసుకోవడం. ప్రమాణాలు, మరియు డిజైన్, ప్రాసెసింగ్, ఉపయోగం యొక్క అవసరాలను తీర్చండి.

ఫోర్జింగ్ ప్రక్రియ సాధారణంగా క్రింది దశలను కలిగి ఉంటుంది: బ్లాంకింగ్, హీటింగ్, ఫార్మింగ్, ఫోర్జింగ్ తర్వాత శీతలీకరణ, పిక్లింగ్ మరియు హీట్ ట్రీట్మెంట్ ఫోర్జింగ్ తర్వాత. ఫోర్జింగ్ ప్రక్రియ సరిగ్గా లేకుంటే, అది నకిలీ లోపాల శ్రేణిని ఉత్పత్తి చేస్తుంది.

హీటింగ్ ప్రక్రియలో ఫర్నేస్ లోడింగ్ ఉష్ణోగ్రత, హీటింగ్ ఉష్ణోగ్రత, హీటింగ్ స్పీడ్, హోల్డింగ్ టైమ్, ఫర్నేస్ గ్యాస్ కంపోజిషన్ మొదలైనవి ఉంటాయి. హీటింగ్ సరిగ్గా లేకుంటే, హీటింగ్ టెంపరేచర్ చాలా ఎక్కువ మరియు హీటింగ్ సమయం చాలా తక్కువగా ఉంటే, అది లోపాలను కలిగిస్తుంది. డీకార్బొనైజేషన్, వేడెక్కడం మరియు ఓవర్ఫైరింగ్గా.

పెద్ద సెక్షన్ సైజు, పేలవమైన థర్మల్ కండక్టివిటీ మరియు తక్కువ ప్లాస్టిసిటీ ఉన్న బిల్లెట్ కోసం, తాపన వేగం చాలా వేగంగా ఉంటే మరియు హోల్డింగ్ సమయం చాలా తక్కువగా ఉంటే, ఉష్ణోగ్రత పంపిణీ తరచుగా అసమానంగా ఉంటుంది, దీని వలన థర్మల్ ఒత్తిడి మరియు బిల్లెట్ పగుళ్లు ఏర్పడతాయి.

ఫోర్జింగ్ ఫార్మింగ్ ప్రక్రియలో డిఫార్మేషన్ మోడ్, డిఫార్మేషన్ డిగ్రీ, డిఫార్మేషన్ టెంపరేచర్, డిఫార్మేషన్ స్పీడ్, స్ట్రెస్ స్టేట్, డై యొక్క పరిస్థితి మరియు లూబ్రికేషన్ పరిస్థితులు మొదలైనవి ఉంటాయి. ఏర్పడే ప్రక్రియ సరికాకపోతే, అది ముతక ధాన్యం, ధాన్యం వైవిధ్యత, వివిధ పగుళ్లు, మడతలు కలిగించవచ్చు. , ప్రవాహం, ఎడ్డీ కరెంట్, తారాగణం నిర్మాణ అవశేషాలు మొదలైనవి.

ఫోర్జింగ్ తర్వాత శీతలీకరణ ప్రక్రియలో, ప్రక్రియ సరిగ్గా లేకుంటే, శీతలీకరణ పగుళ్లు, తెల్లటి మచ్చలు, మెష్ కార్బైడ్ మొదలైన వాటికి కారణం కావచ్చు. ఈ అనేక ఫోర్జింగ్ ప్రక్రియ, ప్రాసెసింగ్లో ఫోర్జింగ్ చేయడంపై ప్రత్యేక శ్రద్ధ ఉండాలి, తద్వారా ఫోర్జింగ్ నాణ్యతకు మంచి హామీ ఉంటుంది.

అనేక ఫోర్జింగ్లు వివిధ కారణాల వల్ల పగుళ్లు రావచ్చు. అన్నింటిలో మొదటిది, ఫోర్జింగ్ నేరుగా బాహ్య శక్తుల వల్ల కలుగుతుంది. బెండింగ్, స్ట్రెయిటెనింగ్, అప్సెట్టింగ్, రీమింగ్, టోర్షన్ మరియు ఇతర ప్రాసెసింగ్ విధానాలు పగుళ్లను ఉత్పత్తి చేస్తాయి.

ఫోర్జింగ్ డై యొక్క ఉపరితల ముగింపును మెరుగుపరచండి, వర్క్పీస్ మరియు సాధనం మధ్య ఘర్షణను తగ్గించడానికి తగిన కందెనను ఉపయోగించండి లేదా బలమైన మెరిడియల్ ప్రవాహాన్ని ఉత్పత్తి చేయడానికి ముందుగా మృదువైన కుషన్ డిఫార్మేషన్ను ఉపయోగించండి, తద్వారా వైకల్యం సాధ్యమైనంత ఏకరీతిగా ఉంటుంది.

అప్పుడు అదనపు మరియు అవశేష ఒత్తిళ్ల వల్ల ఫోర్జింగ్స్లో పగుళ్లు ఉన్నాయి. అదనపు ఒత్తిడి మరియు అవశేష ఒత్తిడి పదార్థ బలం యొక్క పరిమితిని అధిగమించినప్పుడు, పగుళ్లు ఏర్పడతాయి.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy