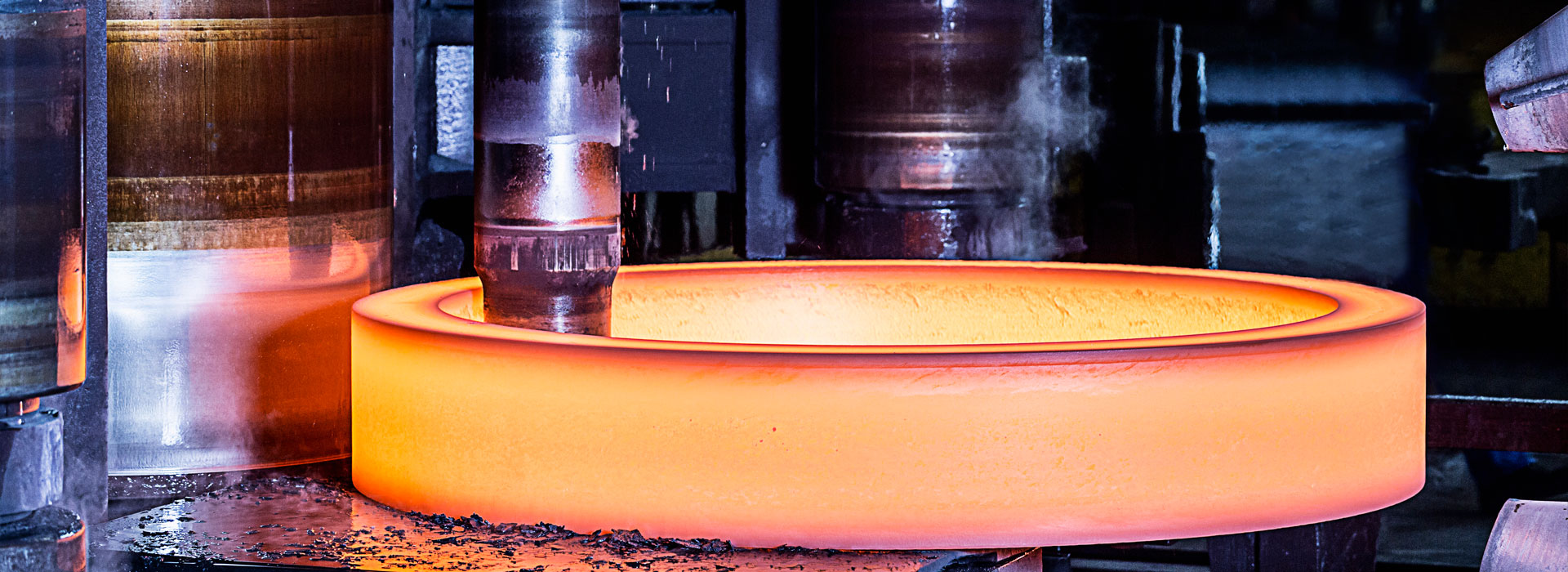

వేడి చికిత్స తర్వాత ఫోర్జింగ్లను శుభ్రపరిచే పద్ధతి ఏమిటి?

ఫోర్జింగ్స్వేడి చికిత్స తర్వాత, ముందుగా టేబుల్ను శుభ్రం చేయాలి, ఫోర్జింగ్ల ఉపరితలంపై అవశేష ఉప్పు, నూనె మరకలు మరియు ధూళిని తొలగించాలి, ఆపై ఇసుక బ్లాస్టింగ్ లేదా షాట్ పీనింగ్ అంటే ఆక్సైడ్ స్కిన్ వంటి అన్ని రకాల ఆక్సైడ్లను తొలగించడం. శుభ్రపరచడం, తుది లింక్ ఫోర్జింగ్స్ యొక్క ఉపరితల తుప్పు నివారణ చికిత్స. ఉపరితల వ్యతిరేక తుప్పు చికిత్స రెండు దశలను కలిగి ఉంటుంది: యాంటీ-రస్ట్ ముందు తయారీ మరియు యాంటీ-రస్ట్ ఆయిల్తో యాంటీ-రస్ట్ చికిత్స.

తుప్పు నివారణకు ముందు తయారీ. హీట్ ట్రీట్మెంట్ తర్వాత ఫోర్జింగ్లు శుభ్రం చేయబడి శుభ్రం చేయబడినప్పటికీ, తుప్పు నివారణ చికిత్సకు ముందు ఫోర్జింగ్ల ఉపరితలం మళ్లీ శుభ్రం చేయాలి. ఎందుకంటే ఫోర్జింగ్ టర్నోవర్ ప్రక్రియలో, ఫోర్జింగ్ యొక్క ఉపరితలం చమురు ద్వారా కలుషితమవుతుంది (బాక్స్ యొక్క బదిలీ తరచుగా చమురును కలిగి ఉంటుంది). ఖచ్చితత్వంతో కూడిన ఫోర్జింగ్ల కోసం, హ్యాండ్ హ్యాండ్లింగ్లో ఆపరేటర్లు, ఫోర్జింగ్ టేబుల్పై చేతి చెమటను కూడా కలిగి ఉంటారు, తుప్పు నివారణకు ముందు ఈ ఉపరితల కాలుష్యాన్ని పూర్తిగా తొలగించాలి.

ఈ దశలో తయారీ పని సరిగ్గా పైన పేర్కొన్న ఉపరితల శుభ్రపరిచే ప్రక్రియ వలె ఉంటుంది మరియు పునరావృతం కాదు.

యాంటీరస్ట్ ఆయిల్ యాంటీరస్ట్, యాంటీరస్ట్ ఆయిల్ యాంటీరస్ట్, గ్రీజు లేదా రెసిన్ పదార్థాలను ప్రధాన శరీరంగా ఉపయోగించడం, ఆపై తాత్కాలిక యాంటీరస్ట్ కోటింగ్తో కూడిన ఆయిల్ కరిగే తుప్పు నిరోధకాన్ని జోడించండి, దాని యాంటీరస్ట్ ప్రభావం ప్రధానంగా క్రింది అంశాలలో చూపబడుతుంది.

ఆయిల్ ఫిల్మ్లోని చెదరగొట్టబడిన తుప్పు నిరోధక అణువులు లోహం మరియు చమురు ఉపరితలంపై దిశాత్మకంగా శోషించబడి బహుళ-మాలిక్యూల్ ఇంటర్ఫేస్ ఫిల్మ్ను ఏర్పరుస్తాయి, ఇది తుప్పు కారకాలపై రక్షిత ప్రభావాన్ని కలిగి ఉంటుంది. యాంటీరస్ట్ ఆయిల్ హైడ్రోఫోబిసిటీని కలిగి ఉంటుంది మరియు చమురులో స్థానభ్రంశం చెందిన నీటిని స్థిరీకరించగలదు.

ఆయిల్ ఫిల్మ్ను మెటల్ శోషణకు మెరుగుపరుస్తుంది, నిరోధకతను పెంచుతుంది, కార్యాచరణను తగ్గిస్తుంది. ఇది తుప్పు కణాల ఏర్పాటును నిరోధిస్తుంది మరియు వాతావరణ తుప్పును నిరోధించవచ్చు.

యాంటీరస్ట్ ఆపరేషన్లో, యాంటీరస్ట్ ఆయిల్ సాధారణంగా కోల్డ్ కోటింగ్ పద్ధతిని అవలంబిస్తుంది మరియు యాంటీరస్ట్ గ్రీజు సాధారణంగా వేడి పూత పద్ధతిని అవలంబిస్తుంది. హాట్ డిప్ కోటింగ్ను ఉపయోగించినప్పుడు, ఆయిల్ ఫిల్మ్ యొక్క మందాన్ని పెంచడానికి ఉష్ణోగ్రతను వీలైనంత వరకు తగ్గించాలి మరియు ప్లాస్టిక్ ఫిల్మ్ ప్యాకేజింగ్తో యాంటీ-రస్ట్ ప్రభావాన్ని బాగా మెరుగుపరచవచ్చు.

యాంటీరస్ట్ ఆయిల్ ఎంపిక, వివిధ యాంత్రిక ప్రాసెసింగ్ ప్రక్రియ ప్రకారం, హీట్ ట్రీట్మెంట్ తర్వాత యాంటీరస్ట్ ప్రక్రియ మధ్య తాత్కాలిక యాంటీరస్ట్ కావచ్చు, తుది ఉత్పత్తి యొక్క చివరి యాంటీరస్ట్ కూడా కావచ్చు, రెండు అవసరాలు భిన్నంగా ఉంటాయి, యాంటీరస్ట్ ఆయిల్ ఎంపిక ఇది అదే కాదు.

ప్రక్రియల మధ్య యాంటీ-రస్ట్ ఆయిల్ను ఎన్నుకునేటప్పుడు, ఫోర్జింగ్లను ప్రాసెసింగ్ మరియు ఆపరేటర్ యొక్క చేతితో టర్నోవర్ చేసే ప్రక్రియలో పరిగణించాలి, ఫోర్జింగ్ల ఉపరితలంపై వేలిముద్ర తుప్పును ఉత్పత్తి చేయడం సులభం, ఈ సమయంలో ప్రత్యామ్నాయం యొక్క ఉత్తమ ఎంపిక యాంటీ రస్ట్ ఆయిల్ టైప్ చేయండి. దీని నాణ్యత అవసరాలు SH/T0692-2000 నం. 4 డిస్ప్లేస్మెంట్ రకం యాంటీరస్ట్ ఆయిల్ స్టాండర్డ్కు అనుగుణంగా ఉండాలి. దాని పనితీరు సూచికలలో, మానవ చెమట భర్తీ మరియు మానవ చెమటను కడగడం కీలకమైన అంశాలు.

కొన్నిసార్లు ఫోర్జింగ్లు సకాలంలో టర్నోవర్ చేయలేనందున, మధ్య గిడ్డంగి నిల్వలో అతివ్యాప్తి చెందడం అవసరం, కానీ అతివ్యాప్తి చెందుతున్న ఉపరితల తుప్పు లేదా ఓవర్ప్రింటింగ్, ముఖ్యంగా తారాగణం ఇనుము ఉత్పత్తులను నివారించడం. కర్మాగారంలో నిల్వ చేయబడిన ఉత్పత్తుల యొక్క యాంటీ-రస్ట్ వ్యవధిని పరిగణనలోకి తీసుకోవాలి, ఉత్పత్తులు కర్మాగారంలో అధికంగా నిల్వ చేయబడి ఉన్నాయా లేదా సకాలంలో విక్రయించబడతాయా, అవి నేరుగా వినియోగదారు వద్ద ఉపయోగించబడినా లేదా దీర్ఘకాలిక నిల్వ మరియు ఇతర అవసరాలు కారకాలు. తుది ఉత్పత్తి నిల్వ కోసం సాధారణంగా ఉపయోగించే యాంటీరస్ట్ నూనెలలో సాల్వెంట్ డైల్యూషన్ యాంటీరస్ట్ ఆయిల్, లూబ్ టైప్ యాంటీరస్ట్ ఆయిల్, లిపిడ్ టైప్ యాంటీరస్ట్ ఆయిల్ మరియు గ్యాస్ ఫేజ్ యాంటీరస్ట్ ఆయిల్ మొదలైనవి ఉన్నాయి. నాణ్యత SH/T0692-2000 ప్రమాణానికి అనుగుణంగా ఉండాలి.

తుప్పు నివారణకు ముందు తయారీ. హీట్ ట్రీట్మెంట్ తర్వాత ఫోర్జింగ్లు శుభ్రం చేయబడి శుభ్రం చేయబడినప్పటికీ, తుప్పు నివారణ చికిత్సకు ముందు ఫోర్జింగ్ల ఉపరితలం మళ్లీ శుభ్రం చేయాలి. ఎందుకంటే ఫోర్జింగ్ టర్నోవర్ ప్రక్రియలో, ఫోర్జింగ్ యొక్క ఉపరితలం చమురు ద్వారా కలుషితమవుతుంది (బాక్స్ యొక్క బదిలీ తరచుగా చమురును కలిగి ఉంటుంది). ఖచ్చితత్వంతో కూడిన ఫోర్జింగ్ల కోసం, హ్యాండ్ హ్యాండ్లింగ్లో ఆపరేటర్లు, ఫోర్జింగ్ టేబుల్పై చేతి చెమటను కూడా కలిగి ఉంటారు, తుప్పు నివారణకు ముందు ఈ ఉపరితల కాలుష్యాన్ని పూర్తిగా తొలగించాలి.

ఈ దశలో తయారీ పని సరిగ్గా పైన పేర్కొన్న ఉపరితల శుభ్రపరిచే ప్రక్రియ వలె ఉంటుంది మరియు పునరావృతం కాదు.

యాంటీరస్ట్ ఆయిల్ యాంటీరస్ట్, యాంటీరస్ట్ ఆయిల్ యాంటీరస్ట్, గ్రీజు లేదా రెసిన్ పదార్థాలను ప్రధాన శరీరంగా ఉపయోగించడం, ఆపై తాత్కాలిక యాంటీరస్ట్ కోటింగ్తో కూడిన ఆయిల్ కరిగే తుప్పు నిరోధకాన్ని జోడించండి, దాని యాంటీరస్ట్ ప్రభావం ప్రధానంగా క్రింది అంశాలలో చూపబడుతుంది.

ఆయిల్ ఫిల్మ్లోని చెదరగొట్టబడిన తుప్పు నిరోధక అణువులు లోహం మరియు చమురు ఉపరితలంపై దిశాత్మకంగా శోషించబడి బహుళ-మాలిక్యూల్ ఇంటర్ఫేస్ ఫిల్మ్ను ఏర్పరుస్తాయి, ఇది తుప్పు కారకాలపై రక్షిత ప్రభావాన్ని కలిగి ఉంటుంది. యాంటీరస్ట్ ఆయిల్ హైడ్రోఫోబిసిటీని కలిగి ఉంటుంది మరియు చమురులో స్థానభ్రంశం చెందిన నీటిని స్థిరీకరించగలదు.

ఆయిల్ ఫిల్మ్ను మెటల్ శోషణకు మెరుగుపరుస్తుంది, నిరోధకతను పెంచుతుంది, కార్యాచరణను తగ్గిస్తుంది. ఇది తుప్పు కణాల ఏర్పాటును నిరోధిస్తుంది మరియు వాతావరణ తుప్పును నిరోధించవచ్చు.

యాంటీరస్ట్ ఆపరేషన్లో, యాంటీరస్ట్ ఆయిల్ సాధారణంగా కోల్డ్ కోటింగ్ పద్ధతిని అవలంబిస్తుంది మరియు యాంటీరస్ట్ గ్రీజు సాధారణంగా వేడి పూత పద్ధతిని అవలంబిస్తుంది. హాట్ డిప్ కోటింగ్ను ఉపయోగించినప్పుడు, ఆయిల్ ఫిల్మ్ యొక్క మందాన్ని పెంచడానికి ఉష్ణోగ్రతను వీలైనంత వరకు తగ్గించాలి మరియు ప్లాస్టిక్ ఫిల్మ్ ప్యాకేజింగ్తో యాంటీ-రస్ట్ ప్రభావాన్ని బాగా మెరుగుపరచవచ్చు.

యాంటీరస్ట్ ఆయిల్ ఎంపిక, వివిధ యాంత్రిక ప్రాసెసింగ్ ప్రక్రియ ప్రకారం, హీట్ ట్రీట్మెంట్ తర్వాత యాంటీరస్ట్ ప్రక్రియ మధ్య తాత్కాలిక యాంటీరస్ట్ కావచ్చు, తుది ఉత్పత్తి యొక్క చివరి యాంటీరస్ట్ కూడా కావచ్చు, రెండు అవసరాలు భిన్నంగా ఉంటాయి, యాంటీరస్ట్ ఆయిల్ ఎంపిక ఇది అదే కాదు.

ప్రక్రియల మధ్య యాంటీ-రస్ట్ ఆయిల్ను ఎన్నుకునేటప్పుడు, ఫోర్జింగ్లను ప్రాసెసింగ్ మరియు ఆపరేటర్ యొక్క చేతితో టర్నోవర్ చేసే ప్రక్రియలో పరిగణించాలి, ఫోర్జింగ్ల ఉపరితలంపై వేలిముద్ర తుప్పును ఉత్పత్తి చేయడం సులభం, ఈ సమయంలో ప్రత్యామ్నాయం యొక్క ఉత్తమ ఎంపిక యాంటీ రస్ట్ ఆయిల్ టైప్ చేయండి. దీని నాణ్యత అవసరాలు SH/T0692-2000 నం. 4 డిస్ప్లేస్మెంట్ రకం యాంటీరస్ట్ ఆయిల్ స్టాండర్డ్కు అనుగుణంగా ఉండాలి. దాని పనితీరు సూచికలలో, మానవ చెమట భర్తీ మరియు మానవ చెమటను కడగడం కీలకమైన అంశాలు.

కొన్నిసార్లు ఫోర్జింగ్లు సకాలంలో టర్నోవర్ చేయలేనందున, మధ్య గిడ్డంగి నిల్వలో అతివ్యాప్తి చెందడం అవసరం, కానీ అతివ్యాప్తి చెందుతున్న ఉపరితల తుప్పు లేదా ఓవర్ప్రింటింగ్, ముఖ్యంగా తారాగణం ఇనుము ఉత్పత్తులను నివారించడం. కర్మాగారంలో నిల్వ చేయబడిన ఉత్పత్తుల యొక్క యాంటీ-రస్ట్ వ్యవధిని పరిగణనలోకి తీసుకోవాలి, ఉత్పత్తులు కర్మాగారంలో అధికంగా నిల్వ చేయబడి ఉన్నాయా లేదా సకాలంలో విక్రయించబడతాయా, అవి నేరుగా వినియోగదారు వద్ద ఉపయోగించబడినా లేదా దీర్ఘకాలిక నిల్వ మరియు ఇతర అవసరాలు కారకాలు. తుది ఉత్పత్తి నిల్వ కోసం సాధారణంగా ఉపయోగించే యాంటీరస్ట్ నూనెలలో సాల్వెంట్ డైల్యూషన్ యాంటీరస్ట్ ఆయిల్, లూబ్ టైప్ యాంటీరస్ట్ ఆయిల్, లిపిడ్ టైప్ యాంటీరస్ట్ ఆయిల్ మరియు గ్యాస్ ఫేజ్ యాంటీరస్ట్ ఆయిల్ మొదలైనవి ఉన్నాయి. నాణ్యత SH/T0692-2000 ప్రమాణానికి అనుగుణంగా ఉండాలి.

విచారణ పంపండి

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy