ఫోర్జింగ్ డ్రాయింగ్ల రూపకల్పన లక్షణాలు ఏమిటి?

2022-07-27

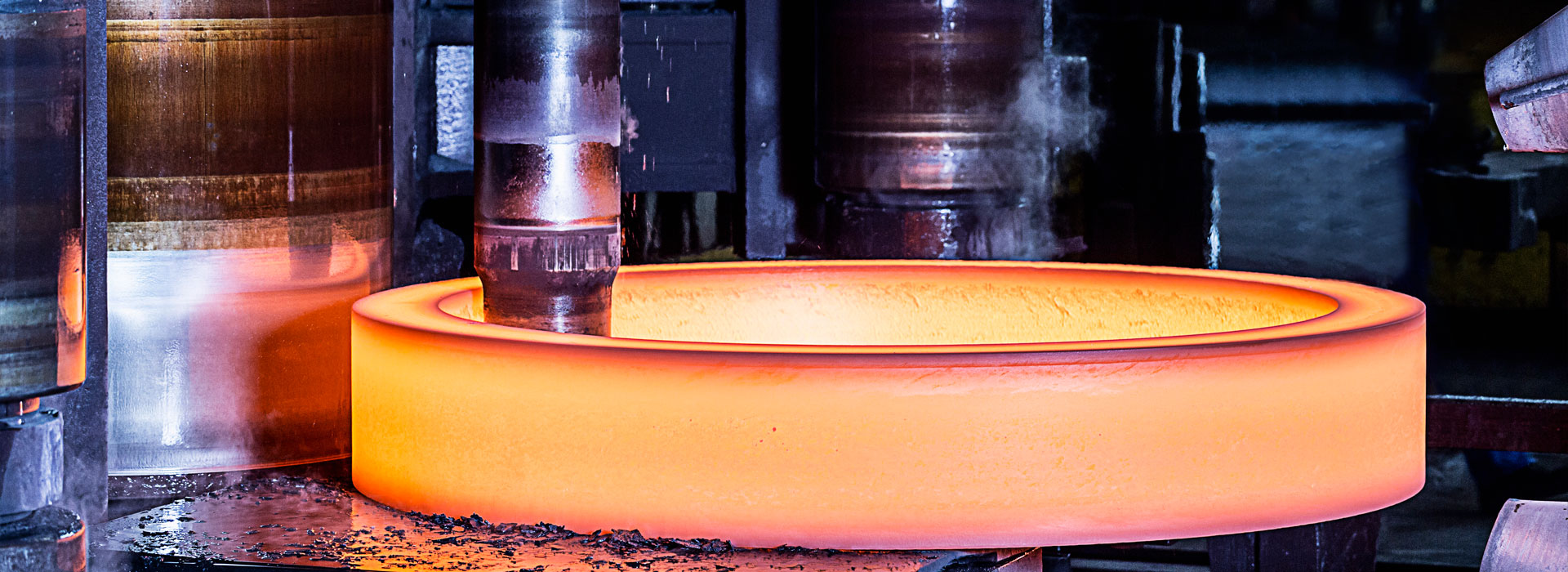

ఫోర్జింగ్ ఉత్పత్తి, అవసరమైన ఆకారం మరియు పరిమాణానికి ఫోర్జింగ్లు ఉండేలా చూసుకోవాలి, ప్రతిపాదిత ప్రక్రియలో ఫోర్జింగ్ల పనితీరు అవసరాలను కూడా తీర్చాలి, వీటిలో ప్రధానంగా ఉంటాయి: బలం సూచిక, ప్లాస్టిసిటీ సూచిక, ప్రభావం దృఢత్వం, అలసట బలం, ఫ్రాక్చర్ ChuDu మరియు ఒత్తిడి తుప్పు నిరోధకత, మొదలైనవి, అధిక ఉష్ణోగ్రత భాగాల పని కోసం, మరియు తక్షణ మరియు మన్నికైన పనితీరు మరియు థర్మల్ ఫెటీగ్ పనితీరు యొక్క అధిక ఉష్ణోగ్రత తన్యత లక్షణాలు మొదలైనవి.

ఫోర్జింగ్లో ఉపయోగించే ముడి పదార్థాలు కడ్డీ, చుట్టిన, వెలికితీసిన మరియు నకిలీ బిల్లేట్లు. చుట్టిన, వెలికితీసిన మరియు నకిలీ బిల్లేట్లు వరుసగా రోలింగ్, ఎక్స్ట్రాషన్ మరియు ఫోర్జింగ్ ద్వారా ఏర్పడిన సెమీ-ఫినిష్డ్ ఉత్పత్తులు. నకిలీ ఉత్పత్తిలో, కింది అంశాలలో సహేతుకమైన సాంకేతికత మరియు సాంకేతిక పారామితులను అనుసరించడం ద్వారా ముడి పదార్థాల సంస్థ మరియు పనితీరును మెరుగుపరచవచ్చు; మాక్రోస్కోపిక్ విభజనను మెరుగుపరచడానికి స్తంభాల క్రిస్టల్ విచ్ఛిన్నమైంది మరియు తారాగణం నిర్మాణం నకిలీ నిర్మాణంగా మార్చబడింది. తగిన ఉష్ణోగ్రత మరియు ఒత్తిడి పరిస్థితులలో పదార్థం యొక్క సాంద్రతను మెరుగుపరచడానికి అంతర్గత రంధ్రాలు వెల్డింగ్ చేయబడతాయి. కడ్డీ ఫైబర్ నిర్మాణాన్ని రూపొందించడానికి నకిలీ చేయబడింది మరియు ఫోర్జింగ్లు రోలింగ్, ఎక్స్ట్రాషన్ మరియు డై ఫోర్జింగ్ ద్వారా సహేతుకమైన ఫైబర్ దిశ పంపిణీని పొందుతాయి.

ధాన్యం పరిమాణం మరియు ఏకరూపతను నియంత్రించండి; రెండవ దశ పంపిణీని మెరుగుపరచడం (ఉదా., లెస్టెనిటిక్ స్టీల్లో మిశ్రమం కార్బైడ్); కణజాలం వైకల్యాన్ని బలపరిచేటట్లు లేదా రూపాంతరం చెందేలా చేయండి - దశ పరివర్తన బలోపేతం. పై నిర్మాణం యొక్క మెరుగుదల కారణంగా, ప్లాస్టిసిటీ, ప్రభావం దృఢత్వం, అలసట బలం మరియు ఫోర్జింగ్ యొక్క మన్నిక కూడా మెరుగుపడ్డాయి, ఆపై భాగాల యొక్క చివరి వేడి మడమ ద్వారా కాఠిన్యం, బలం మరియు ప్లాస్టిసిటీకి అవసరమైన భాగాలను పొందవచ్చు. మంచి సమగ్ర పనితీరు.

అయినప్పటికీ, ముడి పదార్థాల నాణ్యత తక్కువగా ఉంటే లేదా నకిలీ ప్రక్రియ సహేతుకంగా లేకుంటే, ఉపరితల లోపాలు, అంతర్గత లోపాలు లేదా పనితీరు లోపాలు సహా నకిలీ లోపాలు సంభవించవచ్చు.

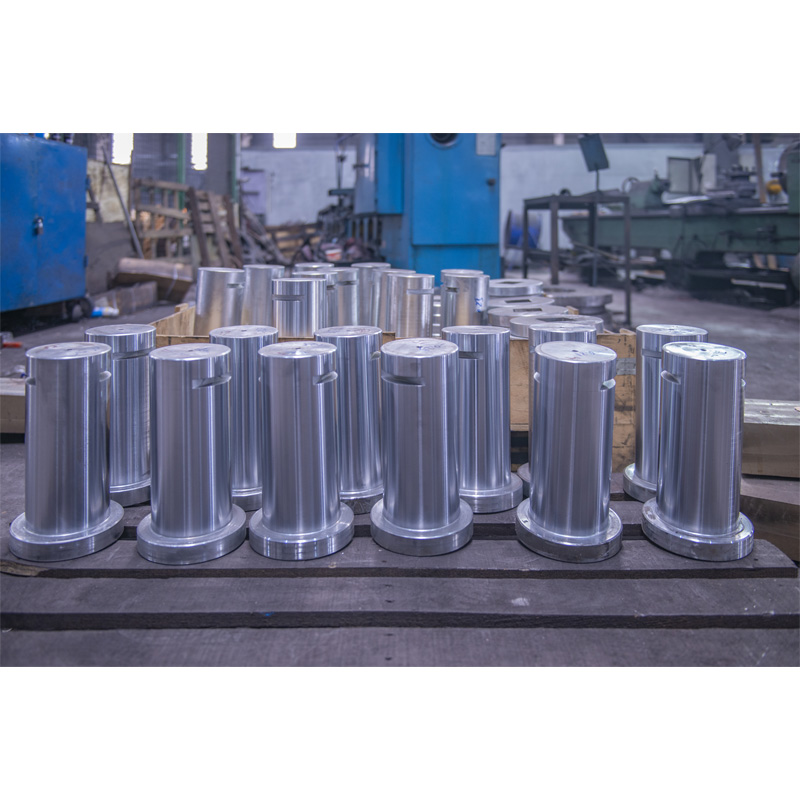

ఫోర్జింగ్ డ్రాయింగ్ యొక్క డిజైన్ ప్రక్రియ మరియు డిజైన్ సూత్రం హామర్ డై ఫోర్జింగ్ మాదిరిగానే ఉంటాయి, అయితే సాంకేతిక పారామితులు మరియు నిర్దిష్ట పని దశలు ఫోర్జింగ్ ప్రెస్ యొక్క లక్షణాల ప్రకారం తగిన విధంగా నిర్వహించబడాలి.

విడిపోయే స్థానాన్ని ఎంచుకోవడం యొక్క లక్షణాలు: కొన్ని ఫోర్జింగ్ల కోసం, విడిపోయే ఉపరితలం సుత్తి డై ఫోర్జింగ్లో వలె ఫోర్జింగ్ యొక్క రేఖాంశ విభాగంలో ఉండదు, కానీ దాని గరిష్ట క్రాస్ సెక్షన్లో ఉంటుంది. ఈ విడిపోవడం వల్ల చాలా ప్రయోజనాలు ఉన్నాయి.

విడిపోయే ఆకృతి రేఖ యొక్క పొడవు తగ్గించబడింది, ఆకారం సరళీకృతం చేయబడింది, కఠినమైన అంచు యొక్క వాల్యూమ్ తగ్గించబడుతుంది, ఖాళీ, డై మెటీరియల్ మరియు మ్యాచింగ్ సమయం ఆదా చేయబడతాయి. కట్టింగ్ డై సులభం మరియు తయారీకి సులభం అవుతుంది. డై ఫోర్జింగ్ ఏర్పాటు చేసినప్పుడు, సుత్తిపై ఫోర్జ్ చేయడం కష్టంగా ఉన్న లోతైన రంధ్రం కుహరం నకిలీ చేయబడుతుంది. ఎరెక్ట్ డై ఫోర్జింగ్ ప్రక్రియలో ఫోర్జింగ్స్ ఏర్పడే పద్ధతి మార్చబడుతుంది. డ్రాయింగ్ మరియు రోలింగ్కు బదులుగా ఎక్స్ట్రూషన్ మరియు బ్లాక్ రఫింగ్ను ఉపయోగించవచ్చు.

సంక్లిష్ట ఆకృతులతో కూడిన ఫోర్జింగ్ల కోసం, డై పార్టింగ్ పద్ధతి సుత్తి డై ఫోర్జింగ్ వలె ఉంటుంది మరియు గరిష్ట రేఖాంశ ప్రొఫైల్ ఇప్పటికీ విభజించబడింది.

భత్యం మరియు సహనం: సాధారణంగా చెప్పాలంటే, క్రాంక్ ప్రెస్లో డై ఫోర్జింగ్ యొక్క భత్యం సుత్తిపై కంటే 30%-50% తక్కువగా ఉంటుంది మరియు తదనుగుణంగా సాధారణంగా 0.2-0.5mm లోపల సహనం తగ్గుతుంది. ఎక్స్ట్రాషన్ వైకల్యాన్ని స్వీకరించినప్పుడు, రాడ్ యొక్క రేడియల్ భత్యం చిన్నదిగా ఉంటుంది, సాధారణంగా 0.2-0.8mm మాత్రమే.

ఫోర్జింగ్లో ఉపయోగించే ముడి పదార్థాలు కడ్డీ, చుట్టిన, వెలికితీసిన మరియు నకిలీ బిల్లేట్లు. చుట్టిన, వెలికితీసిన మరియు నకిలీ బిల్లేట్లు వరుసగా రోలింగ్, ఎక్స్ట్రాషన్ మరియు ఫోర్జింగ్ ద్వారా ఏర్పడిన సెమీ-ఫినిష్డ్ ఉత్పత్తులు. నకిలీ ఉత్పత్తిలో, కింది అంశాలలో సహేతుకమైన సాంకేతికత మరియు సాంకేతిక పారామితులను అనుసరించడం ద్వారా ముడి పదార్థాల సంస్థ మరియు పనితీరును మెరుగుపరచవచ్చు; మాక్రోస్కోపిక్ విభజనను మెరుగుపరచడానికి స్తంభాల క్రిస్టల్ విచ్ఛిన్నమైంది మరియు తారాగణం నిర్మాణం నకిలీ నిర్మాణంగా మార్చబడింది. తగిన ఉష్ణోగ్రత మరియు ఒత్తిడి పరిస్థితులలో పదార్థం యొక్క సాంద్రతను మెరుగుపరచడానికి అంతర్గత రంధ్రాలు వెల్డింగ్ చేయబడతాయి. కడ్డీ ఫైబర్ నిర్మాణాన్ని రూపొందించడానికి నకిలీ చేయబడింది మరియు ఫోర్జింగ్లు రోలింగ్, ఎక్స్ట్రాషన్ మరియు డై ఫోర్జింగ్ ద్వారా సహేతుకమైన ఫైబర్ దిశ పంపిణీని పొందుతాయి.

ధాన్యం పరిమాణం మరియు ఏకరూపతను నియంత్రించండి; రెండవ దశ పంపిణీని మెరుగుపరచడం (ఉదా., లెస్టెనిటిక్ స్టీల్లో మిశ్రమం కార్బైడ్); కణజాలం వైకల్యాన్ని బలపరిచేటట్లు లేదా రూపాంతరం చెందేలా చేయండి - దశ పరివర్తన బలోపేతం. పై నిర్మాణం యొక్క మెరుగుదల కారణంగా, ప్లాస్టిసిటీ, ప్రభావం దృఢత్వం, అలసట బలం మరియు ఫోర్జింగ్ యొక్క మన్నిక కూడా మెరుగుపడ్డాయి, ఆపై భాగాల యొక్క చివరి వేడి మడమ ద్వారా కాఠిన్యం, బలం మరియు ప్లాస్టిసిటీకి అవసరమైన భాగాలను పొందవచ్చు. మంచి సమగ్ర పనితీరు.

అయినప్పటికీ, ముడి పదార్థాల నాణ్యత తక్కువగా ఉంటే లేదా నకిలీ ప్రక్రియ సహేతుకంగా లేకుంటే, ఉపరితల లోపాలు, అంతర్గత లోపాలు లేదా పనితీరు లోపాలు సహా నకిలీ లోపాలు సంభవించవచ్చు.

ఫోర్జింగ్ డ్రాయింగ్ యొక్క డిజైన్ ప్రక్రియ మరియు డిజైన్ సూత్రం హామర్ డై ఫోర్జింగ్ మాదిరిగానే ఉంటాయి, అయితే సాంకేతిక పారామితులు మరియు నిర్దిష్ట పని దశలు ఫోర్జింగ్ ప్రెస్ యొక్క లక్షణాల ప్రకారం తగిన విధంగా నిర్వహించబడాలి.

విడిపోయే స్థానాన్ని ఎంచుకోవడం యొక్క లక్షణాలు: కొన్ని ఫోర్జింగ్ల కోసం, విడిపోయే ఉపరితలం సుత్తి డై ఫోర్జింగ్లో వలె ఫోర్జింగ్ యొక్క రేఖాంశ విభాగంలో ఉండదు, కానీ దాని గరిష్ట క్రాస్ సెక్షన్లో ఉంటుంది. ఈ విడిపోవడం వల్ల చాలా ప్రయోజనాలు ఉన్నాయి.

విడిపోయే ఆకృతి రేఖ యొక్క పొడవు తగ్గించబడింది, ఆకారం సరళీకృతం చేయబడింది, కఠినమైన అంచు యొక్క వాల్యూమ్ తగ్గించబడుతుంది, ఖాళీ, డై మెటీరియల్ మరియు మ్యాచింగ్ సమయం ఆదా చేయబడతాయి. కట్టింగ్ డై సులభం మరియు తయారీకి సులభం అవుతుంది. డై ఫోర్జింగ్ ఏర్పాటు చేసినప్పుడు, సుత్తిపై ఫోర్జ్ చేయడం కష్టంగా ఉన్న లోతైన రంధ్రం కుహరం నకిలీ చేయబడుతుంది. ఎరెక్ట్ డై ఫోర్జింగ్ ప్రక్రియలో ఫోర్జింగ్స్ ఏర్పడే పద్ధతి మార్చబడుతుంది. డ్రాయింగ్ మరియు రోలింగ్కు బదులుగా ఎక్స్ట్రూషన్ మరియు బ్లాక్ రఫింగ్ను ఉపయోగించవచ్చు.

సంక్లిష్ట ఆకృతులతో కూడిన ఫోర్జింగ్ల కోసం, డై పార్టింగ్ పద్ధతి సుత్తి డై ఫోర్జింగ్ వలె ఉంటుంది మరియు గరిష్ట రేఖాంశ ప్రొఫైల్ ఇప్పటికీ విభజించబడింది.

భత్యం మరియు సహనం: సాధారణంగా చెప్పాలంటే, క్రాంక్ ప్రెస్లో డై ఫోర్జింగ్ యొక్క భత్యం సుత్తిపై కంటే 30%-50% తక్కువగా ఉంటుంది మరియు తదనుగుణంగా సాధారణంగా 0.2-0.5mm లోపల సహనం తగ్గుతుంది. ఎక్స్ట్రాషన్ వైకల్యాన్ని స్వీకరించినప్పుడు, రాడ్ యొక్క రేడియల్ భత్యం చిన్నదిగా ఉంటుంది, సాధారణంగా 0.2-0.8mm మాత్రమే.

డై ఫోర్జింగ్ ఇంక్లినేషన్, ఫిల్లెట్ రేడియస్ మరియు స్కిన్తో పంచింగ్: జాకింగ్ రాడ్ ఉపయోగించనప్పుడు డై ఫోర్జింగ్ ఇంక్లినేషన్ సుత్తిపై ఉన్నట్లే ఉంటుంది. జాకింగ్ రాడ్ ఉపయోగించినట్లయితే, డై ఫోర్జింగ్ వంపుని గణనీయంగా తగ్గించవచ్చు. తక్కువ జడత్వం మరియు మెటల్ ఫిల్లింగ్ గాడి యొక్క పేలవమైన సామర్థ్యం కారణంగా, గుండ్రని మూల యొక్క వ్యాసార్థం సుత్తిపై డై ఫోర్జింగ్ కంటే పెద్దదిగా ఉండాలి. ఫిల్లెట్ మరియు పంచింగ్ యొక్క వ్యాసార్థాన్ని నిర్ణయించే పద్ధతి మరియు ఫోర్జింగ్ల డ్రాయింగ్ నియమాలు సుత్తి డై ఫోర్జింగ్ల ప్రాసెసింగ్ను సూచిస్తాయి.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy