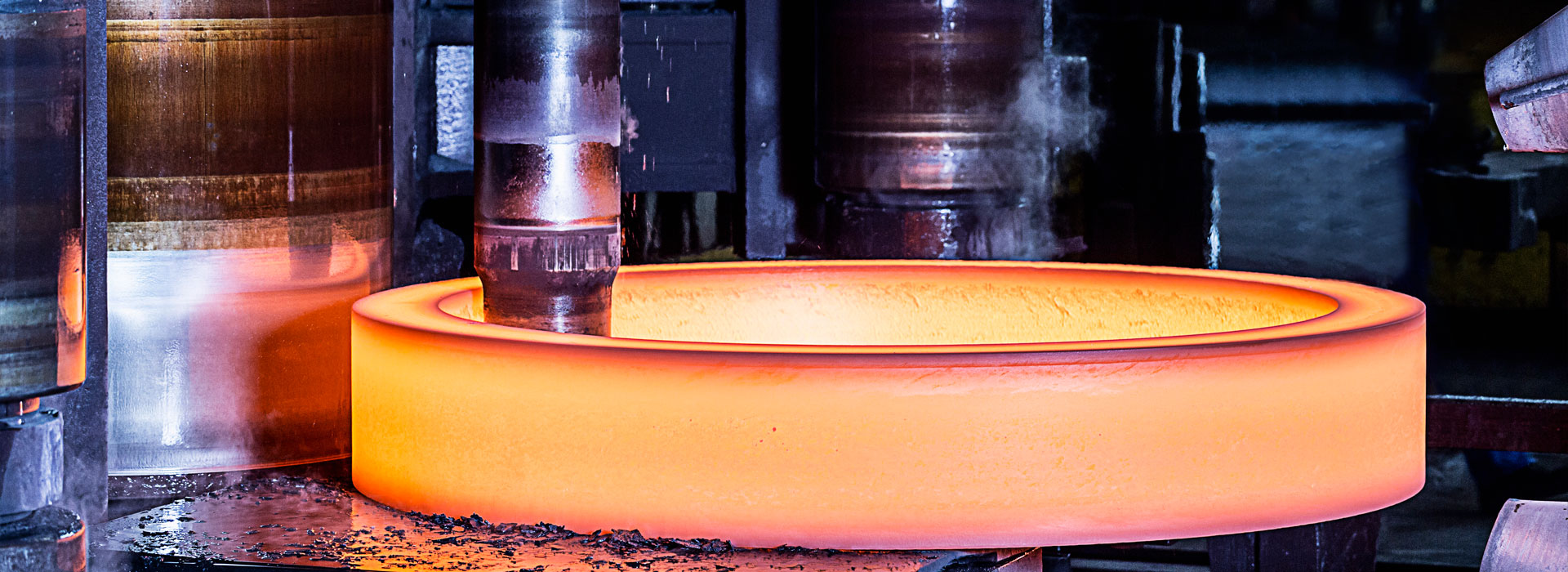

ఫోర్జింగ్ల నాణ్యతను ప్రభావితం చేయడానికి కారణాలు ఏమిటి?

2022-06-21

ఫోర్జింగ్ లోపాల ఉనికి, కొన్ని తదుపరి ప్రాసెసింగ్ లేదా ప్రాసెసింగ్ నాణ్యత నాణ్యతను ప్రభావితం చేస్తాయి మరియు కొన్ని ఫోర్జింగ్ల పనితీరు మరియు వినియోగాన్ని తీవ్రంగా ప్రభావితం చేస్తాయి మరియు పూర్తి ఉత్పత్తుల సేవా జీవితాన్ని కూడా బాగా తగ్గించి, భద్రతకు ప్రమాదం కలిగిస్తాయి. కాబట్టి ఫోర్జింగ్ల నాణ్యతకు హామీ ఇవ్వడానికి మరియు మెరుగుపరచడానికి, ప్రక్రియలో నాణ్యత నియంత్రణను బలోపేతం చేయడంతో పాటు, ఫోర్జింగ్ లోపాల ఉత్పత్తిని నిరోధించడానికి సంబంధిత చర్యలు తీసుకోండి, దిగువ ప్రక్రియలతో నిరోధించడానికి అవసరమైన నాణ్యత తనిఖీ కూడా ఉండాలి (ఉదా. , హీట్ ట్రీట్మెంట్, ఉపరితల చికిత్స, చల్లని పని) మరియు తదుపరి పని విధానంలో ఫోర్జింగ్ యొక్క పనితీరుపై చెడు ప్రభావాల యొక్క లోపాన్ని ఉపయోగించండి. నాణ్యతా తనిఖీ తర్వాత, లోపాల స్వభావం మరియు నకిలీ భాగాల వాడకంపై ప్రభావం యొక్క పరిధిని బట్టి నివారణ చర్యలు కూడా తీసుకోవచ్చు, తద్వారా ఇది సాంకేతిక ప్రమాణాలు లేదా ఉపయోగం యొక్క అవసరాలకు అనుగుణంగా ఉంటుంది.

అందువల్ల, ఫోర్జింగ్స్ నాణ్యత తనిఖీ ఒక కోణంలో, ఒక వైపు నకిలీ నాణ్యత నియంత్రణ, మరోవైపు ఫోర్జింగ్ సాంకేతికత యొక్క మెరుగుదల దిశను సూచించడం, తద్వారా ఫోర్జింగ్ యొక్క నాణ్యత ఫోర్జింగ్ యొక్క అవసరాలకు అనుగుణంగా ఉండేలా చూసుకోవడం. సాంకేతిక ప్రమాణాలు, మరియు డిజైన్, ప్రాసెసింగ్ మరియు ఉపయోగం యొక్క అవసరాలను తీరుస్తాయి.

ఫోర్జింగ్ ప్రక్రియలో ఫోర్జింగ్లు క్రింది అంశాలను దృష్టిలో ఉంచుకుని, సరికాకపోతే, ఫోర్జింగ్ల నాణ్యతను ప్రభావితం చేయవచ్చు, తదుపరి నేను పరిశీలిస్తాను.

ఫోర్జింగ్ ప్రక్రియ సాధారణంగా కింది ప్రక్రియలను కలిగి ఉంటుంది, అవి బ్లాంకింగ్, హీటింగ్, ఫార్మింగ్, ఫోర్జింగ్ తర్వాత శీతలీకరణ, పిక్లింగ్ మరియు ఫోర్జింగ్ తర్వాత హీట్ ట్రీట్మెంట్. ఫోర్జింగ్ ప్రక్రియ సరిగ్గా లేకుంటే, నకిలీ లోపాల శ్రేణిని ఉత్పత్తి చేయవచ్చు.

తాపన ప్రక్రియలో ఫర్నేస్ ఉష్ణోగ్రత, తాపన ఉష్ణోగ్రత, తాపన వేగం, హోల్డింగ్ సమయం, ఫర్నేస్ గ్యాస్ కూర్పు మొదలైనవి ఉంటాయి, తాపన ఉష్ణోగ్రత చాలా ఎక్కువగా ఉంటే మరియు తాపన సమయం చాలా తక్కువగా ఉంటే, డీకార్బనైజేషన్, ఓవర్ హీటింగ్, ఓవర్ బర్నింగ్ మరియు ఇతర లోపాలను కలిగిస్తుంది. .

పెద్ద విభాగ పరిమాణం మరియు పేలవమైన ఉష్ణ వాహకత మరియు తక్కువ ప్లాస్టిసిటీ ఉన్న బిల్లెట్ కోసం, తాపన రేటు చాలా వేగంగా ఉంటే మరియు హోల్డింగ్ సమయం చాలా తక్కువగా ఉంటే, ఉష్ణోగ్రత పంపిణీ ఏకరీతిగా ఉండదు, దీని వలన థర్మల్ ఒత్తిడి మరియు బిల్లెట్ పగుళ్లు ఏర్పడతాయి.

ఫోర్జింగ్ ఫార్మింగ్ ప్రక్రియలో డిఫార్మేషన్ మోడ్, డిఫార్మేషన్ డిగ్రీ, డిఫార్మేషన్ టెంపరేచర్, డిఫార్మేషన్ స్పీడ్, స్ట్రెస్ స్టేట్, అచ్చు పరిస్థితి మరియు లూబ్రికేషన్ పరిస్థితులు మొదలైనవి ఉంటాయి. ఏర్పడే ప్రక్రియ సరికాకపోతే, అది ముతక ధాన్యం, అసమాన ధాన్యం, వివిధ పగుళ్లు, మడత, ప్రవాహం, ఎడ్డీ కరెంట్, అవశేష తారాగణం నిర్మాణం మొదలైనవి.

అందువల్ల, ఫోర్జింగ్స్ నాణ్యత తనిఖీ ఒక కోణంలో, ఒక వైపు నకిలీ నాణ్యత నియంత్రణ, మరోవైపు ఫోర్జింగ్ సాంకేతికత యొక్క మెరుగుదల దిశను సూచించడం, తద్వారా ఫోర్జింగ్ యొక్క నాణ్యత ఫోర్జింగ్ యొక్క అవసరాలకు అనుగుణంగా ఉండేలా చూసుకోవడం. సాంకేతిక ప్రమాణాలు, మరియు డిజైన్, ప్రాసెసింగ్ మరియు ఉపయోగం యొక్క అవసరాలను తీరుస్తాయి.

ఫోర్జింగ్ ప్రక్రియలో ఫోర్జింగ్లు క్రింది అంశాలను దృష్టిలో ఉంచుకుని, సరికాకపోతే, ఫోర్జింగ్ల నాణ్యతను ప్రభావితం చేయవచ్చు, తదుపరి నేను పరిశీలిస్తాను.

ఫోర్జింగ్ ప్రక్రియ సాధారణంగా కింది ప్రక్రియలను కలిగి ఉంటుంది, అవి బ్లాంకింగ్, హీటింగ్, ఫార్మింగ్, ఫోర్జింగ్ తర్వాత శీతలీకరణ, పిక్లింగ్ మరియు ఫోర్జింగ్ తర్వాత హీట్ ట్రీట్మెంట్. ఫోర్జింగ్ ప్రక్రియ సరిగ్గా లేకుంటే, నకిలీ లోపాల శ్రేణిని ఉత్పత్తి చేయవచ్చు.

తాపన ప్రక్రియలో ఫర్నేస్ ఉష్ణోగ్రత, తాపన ఉష్ణోగ్రత, తాపన వేగం, హోల్డింగ్ సమయం, ఫర్నేస్ గ్యాస్ కూర్పు మొదలైనవి ఉంటాయి, తాపన ఉష్ణోగ్రత చాలా ఎక్కువగా ఉంటే మరియు తాపన సమయం చాలా తక్కువగా ఉంటే, డీకార్బనైజేషన్, ఓవర్ హీటింగ్, ఓవర్ బర్నింగ్ మరియు ఇతర లోపాలను కలిగిస్తుంది. .

పెద్ద విభాగ పరిమాణం మరియు పేలవమైన ఉష్ణ వాహకత మరియు తక్కువ ప్లాస్టిసిటీ ఉన్న బిల్లెట్ కోసం, తాపన రేటు చాలా వేగంగా ఉంటే మరియు హోల్డింగ్ సమయం చాలా తక్కువగా ఉంటే, ఉష్ణోగ్రత పంపిణీ ఏకరీతిగా ఉండదు, దీని వలన థర్మల్ ఒత్తిడి మరియు బిల్లెట్ పగుళ్లు ఏర్పడతాయి.

ఫోర్జింగ్ ఫార్మింగ్ ప్రక్రియలో డిఫార్మేషన్ మోడ్, డిఫార్మేషన్ డిగ్రీ, డిఫార్మేషన్ టెంపరేచర్, డిఫార్మేషన్ స్పీడ్, స్ట్రెస్ స్టేట్, అచ్చు పరిస్థితి మరియు లూబ్రికేషన్ పరిస్థితులు మొదలైనవి ఉంటాయి. ఏర్పడే ప్రక్రియ సరికాకపోతే, అది ముతక ధాన్యం, అసమాన ధాన్యం, వివిధ పగుళ్లు, మడత, ప్రవాహం, ఎడ్డీ కరెంట్, అవశేష తారాగణం నిర్మాణం మొదలైనవి.

ఫోర్జింగ్ తర్వాత శీతలీకరణ ప్రక్రియలో, ప్రక్రియ సరిగ్గా లేకుంటే, అది కూలింగ్ క్రాక్, వైట్ స్పాట్, రెటిక్యులేటెడ్ కార్బైడ్ మొదలైన వాటికి కారణం కావచ్చు. ఈ ఫోర్జింగ్ ప్రక్రియ, ప్రాసెసింగ్లో ఫోర్జింగ్ చేయడంపై ప్రత్యేక శ్రద్ధ వహించాలి, తద్వారా ఫోర్జింగ్ నాణ్యతను బాగా కాపాడుతుంది.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy