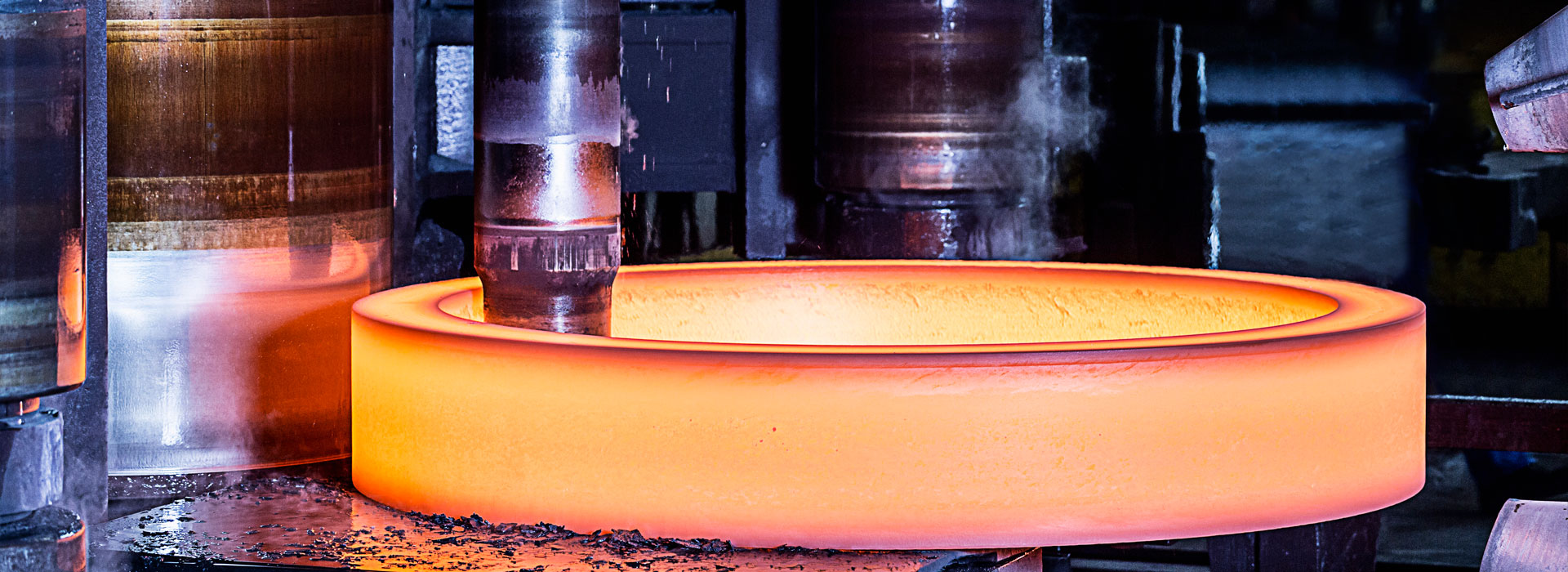

రోలర్ ఫోర్జింగ్స్ యొక్క నాణ్యత క్రింది కారకాలపై ఆధారపడి ఉంటుంది!

రోలింగ్ ఉత్పత్తి పరికరాలలో రోల్ ఫోర్జింగ్ యొక్క నాణ్యత ఎక్కువగా ఉంటుంది మరియు దాని పని వాతావరణం అత్యంత క్లిష్టంగా ఉంటుంది, కాబట్టి రోల్ తయారీ మరియు ఉపయోగం ముందు తయారీ ప్రక్రియలో అవశేష ఒత్తిడి మరియు ఉష్ణ ఒత్తిడిని ఉత్పత్తి చేస్తుంది. రోల్ ఫోర్జింగ్లు వంగడం, భ్రమణం, కోత, కాంటాక్ట్ స్ట్రెస్ మరియు థర్మల్ స్ట్రెస్ మరియు ఇతర కారకాలతో సహా ఉపయోగంలో చక్రీయ ఒత్తిడికి మరింత లోబడి ఉంటాయి. రోల్ బాడీతో పాటు ఈ ఒత్తిళ్ల పంపిణీ అసమానంగా మరియు నిరంతరం మారుతూ ఉంటుంది, డిజైన్ కారకాలకు మాత్రమే కాకుండా, రోల్ దుస్తులు, ఉష్ణోగ్రత మరియు రోల్ ఆకార మార్పులకు కూడా సేవ సమయంలో. అదనంగా, అసాధారణ రోలింగ్ పరిస్థితులు తరచుగా సంభవిస్తాయి. రోలింగ్ రాడ్ ఉపయోగించిన తర్వాత సరిగ్గా చల్లబడకపోతే థర్మల్ ఒత్తిడి వల్ల కూడా దెబ్బతింటుంది. కాబట్టి ధరించడానికి అదనంగా రోలర్, కానీ తరచుగా క్రాక్, ఫ్రాక్చర్, పీలింగ్, ఇండెంటేషన్ మరియు ఇతర స్థానిక నష్టం మరియు ఉపరితల నష్టం. మంచి నాణ్యత గల రోల్ ఫోర్జింగ్ దాని బలం, దుస్తులు నిరోధకత మరియు ఇతర పనితీరు సూచికల మధ్య మెరుగైన మ్యాచ్ని కలిగి ఉండాలి. సాధారణ రోలింగ్ పరిస్థితులలో ఇది మన్నికగా ఉండటమే కాకుండా, కొన్ని అసాధారణ రోలింగ్ పరిస్థితులలో కూడా ఇది తక్కువ నష్టాన్ని కలిగి ఉంటుంది. అందువల్ల, రోల్ యొక్క మెటలర్జికల్ నాణ్యతను ఖచ్చితంగా నియంత్రించడం లేదా రోల్ ఫోర్జింగ్స్ యొక్క బేరింగ్ సామర్థ్యాన్ని పెంచడానికి బాహ్య చర్యలతో అనుబంధించడం అవసరం. సహేతుకమైన రోల్ ఆకారం, పాస్ ఆకారం, రోలింగ్ సిస్టమ్ మరియు రోలింగ్ పరిస్థితులు కూడా రోల్ లోడ్ను తగ్గిస్తాయి, స్థానిక అధిక ఒత్తిడిని నివారించవచ్చు మరియు రోలర్ ఫోర్జింగ్ యొక్క జీవితాన్ని పొడిగించవచ్చు. రోల్ వినియోగం మూడు అంశాలపై ఆధారపడి ఉంటుంది:

(1) రోలింగ్ మిల్లు యొక్క సహేతుకమైన ఎంపిక, రోలింగ్ మెటీరియల్ మరియు రోలింగ్ పరిస్థితులు, అలాగే రోలింగ్ షాఫ్ట్ ఫోర్జింగ్స్;

(2) రోల్ ఫోర్జింగ్స్ యొక్క మెటీరియల్ మరియు తయారీ నాణ్యత;

(1) రోలింగ్ మిల్లు యొక్క సహేతుకమైన ఎంపిక, రోలింగ్ మెటీరియల్ మరియు రోలింగ్ పరిస్థితులు, అలాగే రోలింగ్ షాఫ్ట్ ఫోర్జింగ్స్;

(2) రోల్ ఫోర్జింగ్స్ యొక్క మెటీరియల్ మరియు తయారీ నాణ్యత;

(3) రోలర్ ఫోర్జింగ్ల వినియోగ బలం మరియు నిర్వహణ.

విచారణ పంపండి

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy