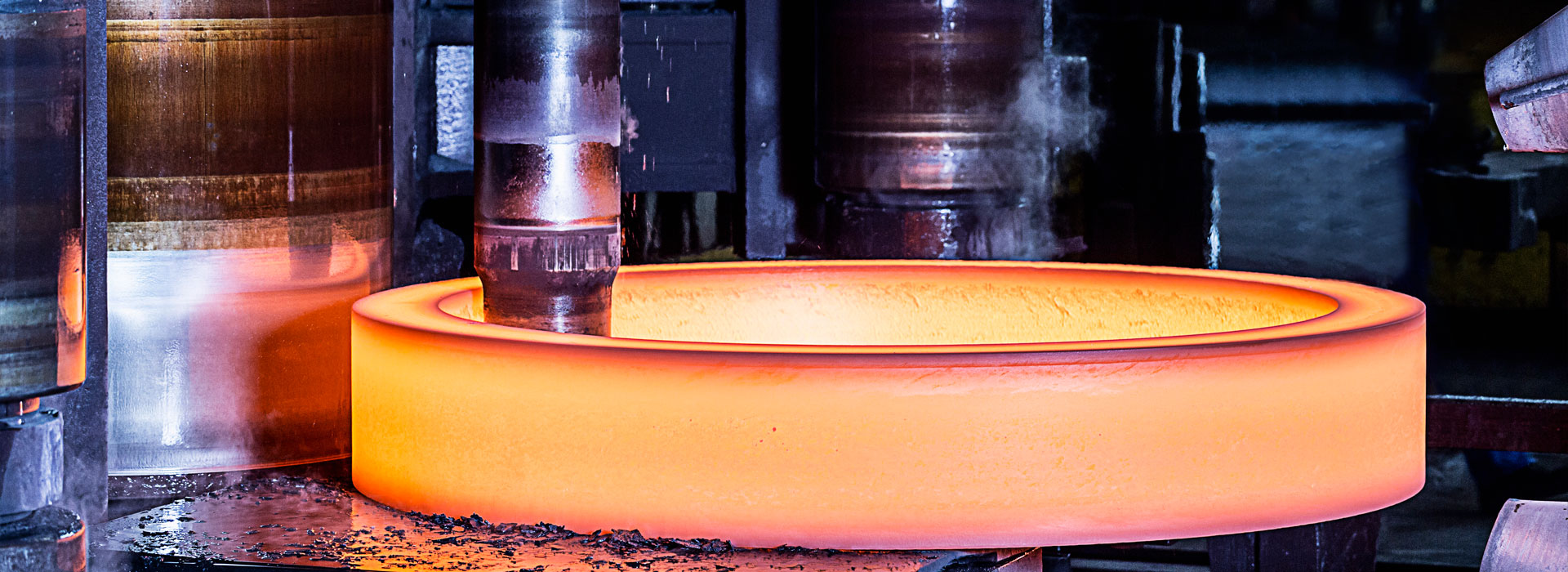

ఫోర్జింగ్ చేసేటప్పుడు సరైన క్వెన్చింగ్ మాధ్యమాన్ని ఎలా ఎంచుకోవాలి?

2022-06-20

మెటీరియల్, మెకానికల్ లక్షణాలు మరియు ఫోర్జింగ్ల ఆకారం మరియు పరిమాణం ప్రకారం, తగిన క్వెన్చింగ్ మీడియం మరియు సహేతుకమైన క్వెన్చింగ్ ఆపరేషన్ పద్ధతిని ఎంచుకోండి మరియు తగిన శీతలీకరణ లక్షణాలను కలిగి ఉంటుంది. క్వెన్చింగ్ ఎఫెక్ట్ని నిర్ధారించే ఆవరణలో, క్వెన్చింగ్ మాధ్యమం యొక్క వేగవంతమైన శీతలీకరణ సామర్థ్యం వల్ల కలిగే అణచివేత వైకల్యం మరియు క్వెన్చింగ్ క్రాకింగ్ను నిరోధించడానికి నెమ్మదిగా శీతలీకరణ సామర్థ్యంతో కూడిన క్వెన్చింగ్ మాధ్యమం ఎంపిక చేయబడింది. చల్లార్చే శీతలీకరణ సమయంలో, సరైన శీతలీకరణ వేగం మరియు శీతలీకరణ సమయాన్ని నియంత్రించాలి.

ఫోర్జింగ్ వేస్ట్ హీట్ యొక్క అణచివేసే ఉష్ణోగ్రత సాధారణ క్వెన్చింగ్ ఉష్ణోగ్రత కంటే ఎక్కువగా ఉంటుంది, అధిక ఉష్ణోగ్రత వైకల్యం తర్వాత వెంటనే చల్లార్చడం, కాబట్టి ఫోర్జింగ్ వేస్ట్ హీట్ క్వెన్చింగ్ పార్ట్ల గట్టిపడటం మంచిది, కాబట్టి కార్బన్ స్టీల్ మరియు అల్లాయ్ స్టీల్ ఫోర్జింగ్ వేస్ట్ హీట్ క్వెన్చింగ్ సాధారణంగా N22~ని ఉపయోగిస్తాయి. N32 నూనెను చల్లార్చే మాధ్యమంగా. చల్లార్చే భాగాల చమురు అవుట్లెట్ ఉష్ణోగ్రత సాధారణంగా 100â మరియు 110â మధ్య ఉంటుంది.

ముందే చెప్పినట్లుగా, చమురు వృద్ధాప్యం సులభం, పొగ, పర్యావరణ పరిరక్షణపై ప్రభావం, పాలిమర్ క్వెన్చింగ్ మాధ్యమాన్ని ఉపయోగించవచ్చు, పాలీఅల్కిలీన్ గ్లైకాల్ (PAG) క్వెన్చింగ్ మాధ్యమం ఎక్కువగా ఉపయోగించబడుతుంది, దాని శీతలీకరణ పనితీరు మంచిది, శీతలీకరణ ఏకరూపతను నకిలీ చేయడం మంచిది, దీర్ఘకాలంలో ఉపయోగం పనితీరు స్థిరంగా ఉంటుంది.

క్వెన్చింగ్ ట్యాంక్ తగినంత వాల్యూమ్ కలిగి ఉండాలి మరియు నిరంతర ప్రసార బెల్ట్తో అమర్చబడి ఉండాలి. అవసరమైన శీతలీకరణ సమయాన్ని నిర్ధారించడానికి ఆపరేషన్ వేగాన్ని సర్దుబాటు చేయవచ్చు. అదనంగా, క్వెన్చింగ్ మీడియం మిక్సింగ్ సిస్టమ్, కూలింగ్ సిస్టమ్ మరియు హీటింగ్ డివైస్, క్వెన్చింగ్ మీడియం ఉష్ణోగ్రత ఆటోమేటిక్ కంట్రోల్, క్వెన్చింగ్ మీడియం ఉష్ణోగ్రత హెచ్చుతగ్గుల పరిధిని ఖచ్చితంగా నియంత్రించడానికి. ఇది చమురు అయితే, అది కూడా చల్లార్చే ఫ్యూమ్ ఎగ్జాస్ట్ పరికరంతో అమర్చబడి ఉండాలి.

క్వెన్చింగ్ మాధ్యమం అవసరమైన శీతలీకరణ పనితీరును కలిగి ఉండేలా చూసేందుకు, చల్లార్చే మాధ్యమాన్ని పర్యవేక్షించాలి, నిర్వహించాలి మరియు క్రమం తప్పకుండా నిర్వహించాలి. త్వరగా చల్లార్చే నూనె కోసం, చమురు యొక్క శీతలీకరణ సామర్థ్యాన్ని క్రమం తప్పకుండా కొలవాలి మరియు తదనుగుణంగా చమురు నిష్పత్తిని సర్దుబాటు చేయాలి. ఏ విధంగానైనా త్వరగా చల్లార్చే నూనెలోకి నీటిని తీసుకురావడం ఖచ్చితంగా నిషేధించబడింది మరియు ఆయిల్ ట్యాంక్ మరియు సర్క్యులేషన్ సిస్టమ్లోని ఆక్సైడ్ స్కేల్ వంటి మలినాలను క్రమం తప్పకుండా అవక్షేపించడం, ఫిల్టర్ చేయడం మరియు శుభ్రపరిచే నూనెను శుభ్రంగా ఉంచడం.

నీటి ఆధారిత క్వెన్చింగ్ ఫ్లూయిడ్ (పాలిమర్ క్వెన్చింగ్ మీడియం) కోసం, దీర్ఘకాలిక బ్యాచ్ ఉత్పత్తిలో, చల్లార్చే ద్రవం యొక్క శీతలీకరణ లక్షణాలు క్రింది పద్ధతుల ప్రకారం నియంత్రించబడాలి.

సుదీర్ఘకాలం ఉపయోగించిన క్వెన్చాంట్ల సాంద్రతను కొలవడానికి మరియు నియంత్రించడానికి స్నిగ్ధత పద్ధతిని తప్పనిసరిగా ఉపయోగించాలి. వారానికి ఒకసారి, దాని కదలిక యొక్క స్నిగ్ధత స్నిగ్ధత మీటర్తో కొలవబడాలి మరియు ఏకాగ్రత గుణకాన్ని మార్చవచ్చు. ఉత్పత్తి ప్రక్రియలో, క్వెన్చ్ ద్రావణం యొక్క వక్రీభవన సూచిక సమయానికి కొలుస్తారు మరియు వారంలో కొలిచిన ఏకాగ్రత గుణకం ద్వారా సూచికను గుణించడం ద్వారా చల్లార్చు ద్రావణం యొక్క ఏకాగ్రత పొందబడుతుంది.

క్వెన్చ్ ఫ్లూయిడ్ యొక్క శీతలీకరణ సామర్థ్యాన్ని క్రమం తప్పకుండా కొలవడం చాలా ముఖ్యం. ఎందుకంటే వినియోగ సమయం పెరుగుదలతో, చల్లార్చే మాధ్యమంలో మలినాలు పెరుగుతాయి, మధ్యస్థ వృద్ధాప్యం మరియు రూపాంతరం కూడా. అనివార్యంగా, గ్రౌండ్ హై కూలింగ్ రేట్ మరియు క్వెన్చ్ లిక్విడ్ యొక్క 300â శీతలీకరణ రేటు పెరిగింది మరియు అత్యధిక శీతలీకరణ రేటుకు అనుగుణంగా ఉష్ణోగ్రత తగ్గుతుంది, తద్వారా ఫోర్జింగ్ క్రాకింగ్ ధోరణి పెరుగుతుంది. సాంకేతిక సిబ్బంది కొలత ఫలితాలు మరియు వాస్తవ పరిస్థితి ప్రకారం చల్లార్చు ద్రావణ ఏకాగ్రతను సర్దుబాటు చేయాలి.

క్వెన్చింగ్ మీడియం శుభ్రంగా ఉంచడానికి ట్యాంక్ లిక్విడ్ మరియు సర్క్యులేషన్ సిస్టమ్లోని దుమ్ము, తుప్పు మరియు గ్యాసిఫికేషన్ స్కిన్ వంటి మలినాలను క్రమానుగతంగా అవక్షేపించడం, ఫిల్టర్ చేయడం మరియు శుభ్రపరచడం. ఏ విధంగానూ క్వెన్చింగ్ లిక్విడ్ ట్యాంక్తో నూనె కలపవద్దు. క్వెన్చింగ్ లిక్విడ్తో నూనె కలిపితే, చల్లార్చే ఏజెంట్ విఫలమవుతుంది. ఎక్కువ కాలం ఉపయోగంలో లేనప్పుడు, క్వెన్చింగ్ సిస్టమ్లో వాయురహిత బ్యాక్టీరియాను నిరోధించడానికి క్వెన్చింగ్ ఏజెంట్ సర్క్యులేషన్ సిస్టమ్ను క్రమం తప్పకుండా అమలు చేయాలి. చల్లార్చే ఏజెంట్లో బ్యాక్టీరియా ఉత్పత్తి అయినప్పుడు, చల్లార్చే ద్రవం దుర్వాసన మరియు నల్లగా మారుతుంది. చల్లార్చే ద్రవం దుర్వాసన మరియు నల్లగా ఉన్నట్లు గుర్తించినట్లయితే, బ్యాక్టీరియాను తొలగించడానికి క్రిమిసంహారకాలను సకాలంలో జోడించాలి.

ఫోర్జింగ్ వేస్ట్ హీట్ యొక్క అణచివేసే ఉష్ణోగ్రత సాధారణ క్వెన్చింగ్ ఉష్ణోగ్రత కంటే ఎక్కువగా ఉంటుంది, అధిక ఉష్ణోగ్రత వైకల్యం తర్వాత వెంటనే చల్లార్చడం, కాబట్టి ఫోర్జింగ్ వేస్ట్ హీట్ క్వెన్చింగ్ పార్ట్ల గట్టిపడటం మంచిది, కాబట్టి కార్బన్ స్టీల్ మరియు అల్లాయ్ స్టీల్ ఫోర్జింగ్ వేస్ట్ హీట్ క్వెన్చింగ్ సాధారణంగా N22~ని ఉపయోగిస్తాయి. N32 నూనెను చల్లార్చే మాధ్యమంగా. చల్లార్చే భాగాల చమురు అవుట్లెట్ ఉష్ణోగ్రత సాధారణంగా 100â మరియు 110â మధ్య ఉంటుంది.

ముందే చెప్పినట్లుగా, చమురు వృద్ధాప్యం సులభం, పొగ, పర్యావరణ పరిరక్షణపై ప్రభావం, పాలిమర్ క్వెన్చింగ్ మాధ్యమాన్ని ఉపయోగించవచ్చు, పాలీఅల్కిలీన్ గ్లైకాల్ (PAG) క్వెన్చింగ్ మాధ్యమం ఎక్కువగా ఉపయోగించబడుతుంది, దాని శీతలీకరణ పనితీరు మంచిది, శీతలీకరణ ఏకరూపతను నకిలీ చేయడం మంచిది, దీర్ఘకాలంలో ఉపయోగం పనితీరు స్థిరంగా ఉంటుంది.

క్వెన్చింగ్ ట్యాంక్ తగినంత వాల్యూమ్ కలిగి ఉండాలి మరియు నిరంతర ప్రసార బెల్ట్తో అమర్చబడి ఉండాలి. అవసరమైన శీతలీకరణ సమయాన్ని నిర్ధారించడానికి ఆపరేషన్ వేగాన్ని సర్దుబాటు చేయవచ్చు. అదనంగా, క్వెన్చింగ్ మీడియం మిక్సింగ్ సిస్టమ్, కూలింగ్ సిస్టమ్ మరియు హీటింగ్ డివైస్, క్వెన్చింగ్ మీడియం ఉష్ణోగ్రత ఆటోమేటిక్ కంట్రోల్, క్వెన్చింగ్ మీడియం ఉష్ణోగ్రత హెచ్చుతగ్గుల పరిధిని ఖచ్చితంగా నియంత్రించడానికి. ఇది చమురు అయితే, అది కూడా చల్లార్చే ఫ్యూమ్ ఎగ్జాస్ట్ పరికరంతో అమర్చబడి ఉండాలి.

క్వెన్చింగ్ మాధ్యమం అవసరమైన శీతలీకరణ పనితీరును కలిగి ఉండేలా చూసేందుకు, చల్లార్చే మాధ్యమాన్ని పర్యవేక్షించాలి, నిర్వహించాలి మరియు క్రమం తప్పకుండా నిర్వహించాలి. త్వరగా చల్లార్చే నూనె కోసం, చమురు యొక్క శీతలీకరణ సామర్థ్యాన్ని క్రమం తప్పకుండా కొలవాలి మరియు తదనుగుణంగా చమురు నిష్పత్తిని సర్దుబాటు చేయాలి. ఏ విధంగానైనా త్వరగా చల్లార్చే నూనెలోకి నీటిని తీసుకురావడం ఖచ్చితంగా నిషేధించబడింది మరియు ఆయిల్ ట్యాంక్ మరియు సర్క్యులేషన్ సిస్టమ్లోని ఆక్సైడ్ స్కేల్ వంటి మలినాలను క్రమం తప్పకుండా అవక్షేపించడం, ఫిల్టర్ చేయడం మరియు శుభ్రపరిచే నూనెను శుభ్రంగా ఉంచడం.

నీటి ఆధారిత క్వెన్చింగ్ ఫ్లూయిడ్ (పాలిమర్ క్వెన్చింగ్ మీడియం) కోసం, దీర్ఘకాలిక బ్యాచ్ ఉత్పత్తిలో, చల్లార్చే ద్రవం యొక్క శీతలీకరణ లక్షణాలు క్రింది పద్ధతుల ప్రకారం నియంత్రించబడాలి.

సుదీర్ఘకాలం ఉపయోగించిన క్వెన్చాంట్ల సాంద్రతను కొలవడానికి మరియు నియంత్రించడానికి స్నిగ్ధత పద్ధతిని తప్పనిసరిగా ఉపయోగించాలి. వారానికి ఒకసారి, దాని కదలిక యొక్క స్నిగ్ధత స్నిగ్ధత మీటర్తో కొలవబడాలి మరియు ఏకాగ్రత గుణకాన్ని మార్చవచ్చు. ఉత్పత్తి ప్రక్రియలో, క్వెన్చ్ ద్రావణం యొక్క వక్రీభవన సూచిక సమయానికి కొలుస్తారు మరియు వారంలో కొలిచిన ఏకాగ్రత గుణకం ద్వారా సూచికను గుణించడం ద్వారా చల్లార్చు ద్రావణం యొక్క ఏకాగ్రత పొందబడుతుంది.

క్వెన్చ్ ఫ్లూయిడ్ యొక్క శీతలీకరణ సామర్థ్యాన్ని క్రమం తప్పకుండా కొలవడం చాలా ముఖ్యం. ఎందుకంటే వినియోగ సమయం పెరుగుదలతో, చల్లార్చే మాధ్యమంలో మలినాలు పెరుగుతాయి, మధ్యస్థ వృద్ధాప్యం మరియు రూపాంతరం కూడా. అనివార్యంగా, గ్రౌండ్ హై కూలింగ్ రేట్ మరియు క్వెన్చ్ లిక్విడ్ యొక్క 300â శీతలీకరణ రేటు పెరిగింది మరియు అత్యధిక శీతలీకరణ రేటుకు అనుగుణంగా ఉష్ణోగ్రత తగ్గుతుంది, తద్వారా ఫోర్జింగ్ క్రాకింగ్ ధోరణి పెరుగుతుంది. సాంకేతిక సిబ్బంది కొలత ఫలితాలు మరియు వాస్తవ పరిస్థితి ప్రకారం చల్లార్చు ద్రావణ ఏకాగ్రతను సర్దుబాటు చేయాలి.

క్వెన్చింగ్ మీడియం శుభ్రంగా ఉంచడానికి ట్యాంక్ లిక్విడ్ మరియు సర్క్యులేషన్ సిస్టమ్లోని దుమ్ము, తుప్పు మరియు గ్యాసిఫికేషన్ స్కిన్ వంటి మలినాలను క్రమానుగతంగా అవక్షేపించడం, ఫిల్టర్ చేయడం మరియు శుభ్రపరచడం. ఏ విధంగానూ క్వెన్చింగ్ లిక్విడ్ ట్యాంక్తో నూనె కలపవద్దు. క్వెన్చింగ్ లిక్విడ్తో నూనె కలిపితే, చల్లార్చే ఏజెంట్ విఫలమవుతుంది. ఎక్కువ కాలం ఉపయోగంలో లేనప్పుడు, క్వెన్చింగ్ సిస్టమ్లో వాయురహిత బ్యాక్టీరియాను నిరోధించడానికి క్వెన్చింగ్ ఏజెంట్ సర్క్యులేషన్ సిస్టమ్ను క్రమం తప్పకుండా అమలు చేయాలి. చల్లార్చే ఏజెంట్లో బ్యాక్టీరియా ఉత్పత్తి అయినప్పుడు, చల్లార్చే ద్రవం దుర్వాసన మరియు నల్లగా మారుతుంది. చల్లార్చే ద్రవం దుర్వాసన మరియు నల్లగా ఉన్నట్లు గుర్తించినట్లయితే, బ్యాక్టీరియాను తొలగించడానికి క్రిమిసంహారకాలను సకాలంలో జోడించాలి.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy