పైపు స్టబ్ ఫోర్జింగ్లను ఫోర్జింగ్ చేయడానికి ప్రెస్ హీటింగ్ పరికరాలను ఫోర్జింగ్ చేయడం వల్ల ఉపయోగాలు ఏమిటి?

2024-10-30

పైపు స్టబ్ ఫోర్జింగ్లను ఫోర్జింగ్ చేయడానికి ప్రెస్ హీటింగ్ పరికరాలను ఫోర్జింగ్ చేయడం వల్ల ఉపయోగాలు ఏమిటి?

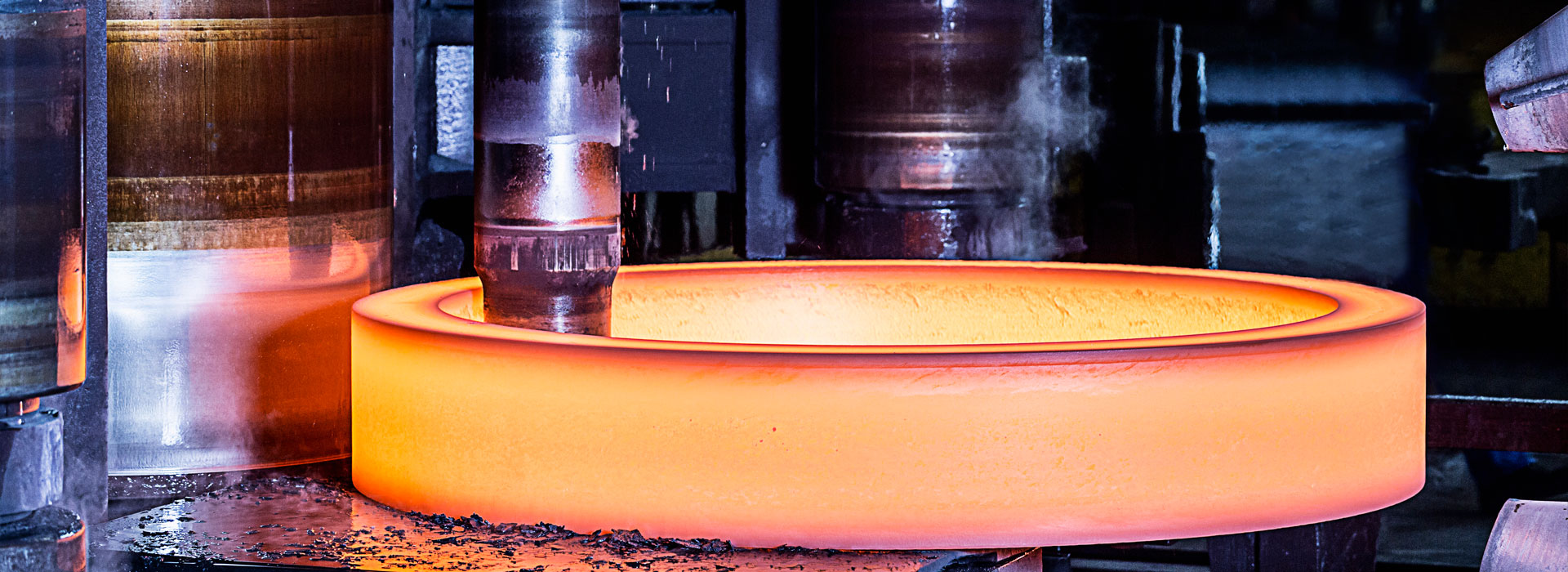

తాపన పరికరాలను ఫోర్జింగ్ చేయడంలో ముఖ్యమైన పరికరంనకిలీఉత్పత్తి. నకిలీ ప్రక్రియ అవసరాలను తీర్చడం, ఫోర్జింగ్ భాగాల నాణ్యతను మెరుగుపరచడం, ఫోర్జింగ్ యొక్క ఉత్పత్తి వ్యయాన్ని తగ్గించడం, శక్తిని హేతుబద్ధంగా ఉపయోగించడం, పర్యావరణాన్ని రక్షించడం, పని పరిస్థితులను మెరుగుపరచడం మరియు నాగరిక ఉత్పత్తిని గ్రహించడం వంటి వాటిపై తాపన నాణ్యత గొప్ప ప్రభావాన్ని చూపుతుంది. ఉదాహరణకు: తక్కువ మరియు ఆక్సీకరణ తాపన సాంకేతికత ఆమోదించబడలేదు అనేది ఖచ్చితమైన ఫోర్జింగ్ అభివృద్ధికి ఒక ముఖ్యమైన కారణం; తక్కువ తాపన నాణ్యత కారణంగా పెద్ద ఫోర్జింగ్లు తరచుగా ఉత్పత్తిని ప్రభావితం చేస్తాయి; వెనుకబడిన తాపన సాంకేతికత కారణంగా మొత్తం ప్లాంట్ యొక్క ఉత్పత్తి అభివృద్ధిలో కొన్ని కర్మాగారాలు బలహీనమైన లింక్గా మారాయి; కొన్ని కర్మాగారాలు ఎటువంటి శాస్త్రీయ తాపన వ్యవస్థ, ఉపరితల ఖచ్చితత్వంతో ఫోర్జింగ్ల ఉత్పత్తి అవసరాలకు అనుగుణంగా ఉన్నప్పటికీ, అంతర్గత మెటాలోగ్రాఫిక్ సంస్థ సాంకేతిక ప్రమాణాలకు అనుగుణంగా లేదు, కొన్ని కర్మాగారాలు వెనుకబడిన తాపన పరికరాల కారణంగా మరియు చాలా ఇంధనాన్ని వృధా చేస్తాయి మరియు పర్యావరణం యొక్క తీవ్రమైన కాలుష్యం. అందువల్ల, సైన్స్ మరియు టెక్నాలజీ పురోగతి మరియు ఫోర్జింగ్ ప్రక్రియ అభివృద్ధితో, ఇంధన సంరక్షణ మరియు పర్యావరణ పరిరక్షణ కోసం తక్షణ అవసరాలతో, తాపన పరికరాలను ఫోర్జింగ్ చేసే స్థాయిని వేగంగా మెరుగుపరచడం అత్యవసరం.

ఫోర్జింగ్ హీటింగ్ అనేది మెటల్ ఉష్ణోగ్రతను పెంచడం, మెటల్ ప్లాస్టిసిటీని పెంచడం, డిఫార్మేషన్ రెసిస్టెన్స్ని తగ్గించడం, మెటల్ను సులభంగా ఏర్పరుచుకునేలా చేసే ఉద్దేశ్యాన్ని సాధించడం మరియు ఫోర్జింగ్ ప్రాసెసింగ్ ఎనర్జీ వినియోగాన్ని బాగా తగ్గించడం. ఒక నిర్దిష్ట ఉష్ణోగ్రతకు లోహాన్ని వేడి చేయడం వలన మెటల్ యొక్క అంతర్గత ఒత్తిడిని కూడా తొలగించవచ్చు, మెటల్ యొక్క అంతర్గత సంస్థను మార్చవచ్చు మరియు పైప్ స్టబ్ ఫోర్జింగ్ యొక్క నాణ్యతను మెరుగుపరుస్తుంది. అందువల్ల, ఫోర్జింగ్ హీటింగ్ అనేది ఫోర్జింగ్ ఉత్పత్తిలో ముఖ్యమైన భాగం.

పౌడర్ ఫోర్జింగ్ అనేది పౌడర్ మెటలర్జీ మరియు ప్రెసిషన్ డై ఫోర్జింగ్ని మిళితం చేసి రెండింటి ప్రయోజనాలకు పూర్తి ఆటను అందించడానికి ఒక ప్రక్రియ. ఇది తక్కువ ధర మరియు అధిక ఉత్పత్తి సామర్థ్యంతో పెద్ద పరిమాణంలో అధిక నాణ్యత, అధిక ఖచ్చితత్వం మరియు సంక్లిష్ట ఆకృతి నిర్మాణ భాగాలను ఉత్పత్తి చేయగలదు. దాదాపు అన్ని పారిశ్రామిక దేశాలు పౌడర్ ఫోర్జింగ్ ప్రక్రియపై దృష్టి పెట్టాయి. ప్రక్రియ వర్గీకరణ ప్రకారం పౌడర్ ఫోర్జింగ్, సాధారణంగా పౌడర్ ఫోర్జింగ్, సింటరింగ్ ఫోర్జింగ్, ఫోర్జింగ్ సింటరింగ్ మరియు పౌడర్ కోల్డ్ ఫోర్జింగ్గా విభజించవచ్చు.

పౌడర్ ఫోర్జింగ్ టెక్నాలజీ అభివృద్ధి చాలా వేగంగా ఉంది మరియు కొత్త ప్రక్రియ పద్ధతులు వెలువడుతూనే ఉన్నాయి. వదులైన ఫోర్జింగ్ పద్ధతి, పెల్లెట్ ఫోర్జింగ్ పద్ధతి, స్ప్రే ఫోర్జింగ్ పద్ధతి, పౌడర్ జాకెట్ ఫ్రీ ఫోర్జింగ్ పద్ధతి, పౌడర్ ఐసోథర్మల్ ఫోర్జింగ్ పద్ధతి, పౌడర్ సూపర్ప్లాస్టిక్ డై ఫోర్జింగ్ మరియు మొదలైనవి. అదనంగా, పౌడర్ ఏర్పడే పద్ధతులు: పౌడర్ హాట్ ఐసోస్టాటిక్ ప్రెస్సింగ్, పౌడర్ హాట్ ఎక్స్ట్రాషన్, పౌడర్ స్వింగ్ రోలింగ్, పౌడర్ స్పిన్నింగ్, పౌడర్ కంటిన్యూస్ ఎక్స్ట్రాషన్, పౌడర్ రోలింగ్, పౌడర్ ఇంజెక్షన్ ఫార్మింగ్, పౌడర్ ఎక్స్ప్లోసివ్ ఫార్మింగ్ మరియు మొదలైనవి.

ప్రిఫార్మింగ్ బిల్లెట్ రూపకల్పన ఫోర్జింగ్ యొక్క బరువు, సాంద్రత, ఆకారం మరియు పరిమాణ అవసరాలు, బిల్లెట్ సాంద్రత, ఆకారం మరియు పరిమాణాన్ని ముందుగా రూపొందించే రూపకల్పనపై ఆధారపడి ఉంటుంది. అత్యంత ప్రాథమిక సూత్రం ఏమిటంటే, ఫోర్జింగ్ సమయంలో ముందుగా రూపొందించిన ఖాళీ యొక్క కాంపాక్ట్ మరియు ఫుల్ డైకి ఇది అనుకూలంగా ఉంటుంది మరియు ముందుగా రూపొందించిన ఖాళీ పూర్తి డైకి ముందు వీలైనంత వరకు పెద్ద అడ్డంగా ఉండే ప్లాస్టిక్ ప్రవాహాన్ని కలిగి ఉండాలి. అయినప్పటికీ, అచ్చు కుహరాన్ని పూరించడానికి ముందు ప్లాస్టిక్ రూపాంతరం మొత్తం ముందుగా రూపొందించిన బిల్లెట్ కోసం అనుమతించబడిన ప్లాస్టిసిటీ యొక్క పరిమితి విలువ కంటే ఎక్కువగా ఉండకూడదు. అదనంగా, ముందుగా రూపొందించిన ఖాళీని అచ్చు కుహరంతో నింపినప్పుడు, ప్రతి భాగం యొక్క ఒత్తిడి స్థితి తన్యత ఒత్తిడి స్థితిని నివారించడానికి లేదా తగ్గించడానికి వీలైనంత వరకు మూడు-మార్గం సంపీడన ఒత్తిడి స్థితిలో ఉండాలి.

ముందుగా రూపొందించిన బిల్లెట్ యొక్క ప్రాథమిక పరామితి సాంద్రత. ప్రీఫార్మింగ్ బిల్లెట్ యొక్క సాంద్రత మరియు ఫోర్జింగ్ నాణ్యత ప్రకారం, ప్రీఫార్మింగ్ బిల్లెట్ యొక్క వాల్యూమ్ పొందబడుతుంది, ఆపై ప్రీఫార్మింగ్ బిల్లెట్ యొక్క ఎత్తు మరియు రేడియల్ పరిమాణం ప్రిఫార్మింగ్ బిల్లెట్ యొక్క ఎత్తు మరియు వ్యాసం యొక్క నిష్పత్తి ప్రకారం నిర్ణయించబడతాయి. ఇది డై యొక్క పరిమాణ రూపకల్పనకు ఆధారంగా ఉపయోగించబడుతుంది.

పౌడర్ ఫోర్జింగ్స్ యొక్క తుది సాంద్రత ప్రధానంగా ఫోర్జింగ్ డిఫార్మేషన్ ద్వారా నిర్ణయించబడుతుంది మరియు సాధారణంగా ముందుగా రూపొందించిన ఖాళీ సాంద్రతతో తక్కువ సంబంధాన్ని కలిగి ఉంటుంది. ముందుగా రూపొందించిన బిల్లెట్ సాంద్రత యొక్క ఎంపిక ప్రధానంగా ఉత్పత్తి ప్రక్రియల మధ్య ప్రసార ప్రక్రియ దెబ్బతినకుండా మరియు ఆకృతిని పూర్తి చేయడానికి ముందుగా రూపొందించిన బిల్లెట్కు తగినంత బలం ఉండాలని పరిగణిస్తుంది. ఈ కారణంగా, కోల్డ్ ప్రెస్సింగ్ తర్వాత ముందుగా రూపొందించిన ఖాళీ సాంద్రత సైద్ధాంతిక సాంద్రతలో 80% ఉంటుంది.