ఫోర్జింగ్ డ్రాయింగ్ ఫోర్జ్లో ఎలా రూపొందించబడింది?

2022-09-29

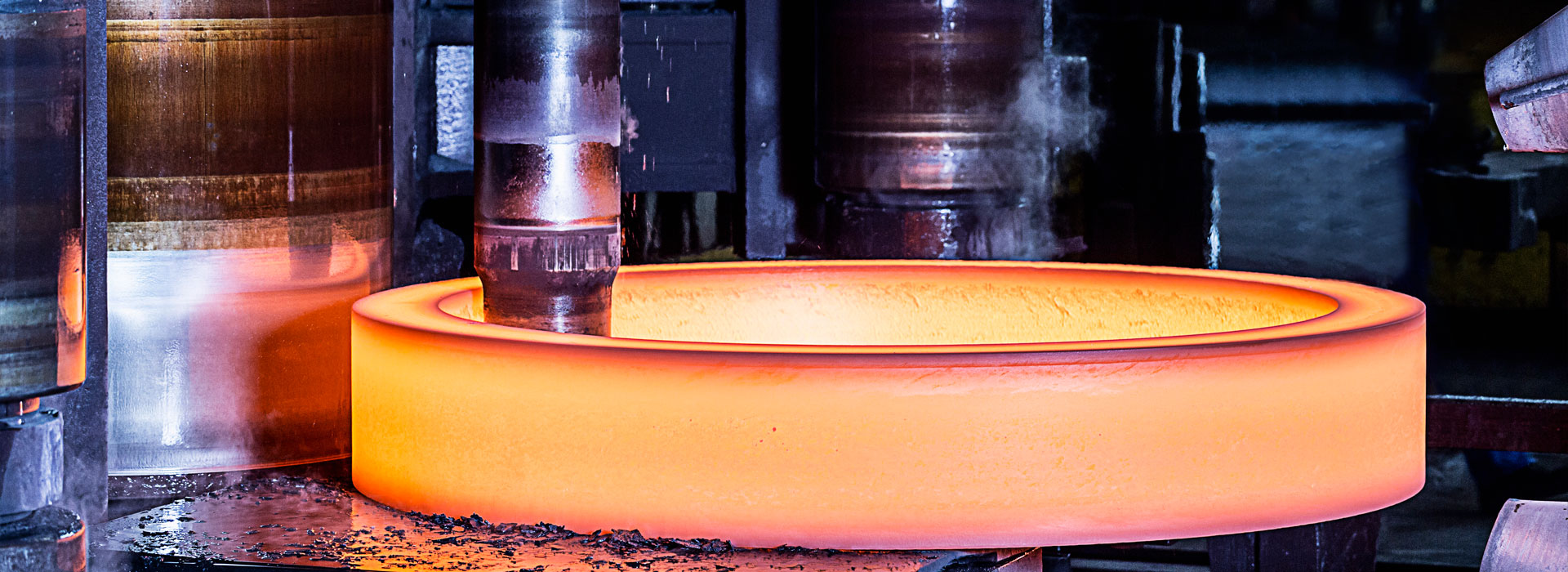

ఉచిత ఫోర్జింగ్సాధారణంగా మాన్యువల్ మరియు మెషిన్ ఫ్రీ ఫోర్జింగ్ను సూచిస్తుంది. మాన్యువల్ ఫ్రీ ఫోర్జింగ్ ప్రధానంగా కావలసిన ఫోర్జింగ్ను పొందడానికి ఖాళీ ఆకారం మరియు పరిమాణాన్ని మార్చడానికి సాధారణ సాధనాలతో మాన్యువల్ ఫోర్జింగ్పై ఆధారపడుతుంది. ఈ పద్ధతి ప్రధానంగా చిన్న ఉపకరణాలు లేదా ఉపకరణాల ఉత్పత్తిలో ఉపయోగించబడుతుంది. మెషిన్ ఫ్రీ ఫోర్జింగ్ (ఫ్రీ ఫోర్జింగ్ అని పిలుస్తారు) ప్రధానంగా ప్రత్యేక ఉచిత ఫోర్జింగ్ పరికరాలు మరియు ఖాళీని నకిలీ చేయడానికి, ఖాళీ ఆకారం మరియు పరిమాణాన్ని మార్చడానికి, అవసరమైన ఫోర్జింగ్ను పొందడానికి ప్రత్యేక సాధనాలపై ఆధారపడుతుంది.

ఉపయోగించిన వివిధ రకాల పరికరాల ప్రకారం మెషిన్ ఫ్రీ ఫోర్జింగ్ను హామర్ ఫ్రీ ఫోర్జింగ్ మరియు హైడ్రాలిక్ ప్రెస్ ఫ్రీ ఫోర్జింగ్గా విభజించవచ్చు. మొదటిది చిన్న మరియు మధ్యస్థ ఉచిత ఫోర్జింగ్లను నకిలీ చేయడానికి ఉపయోగించబడుతుంది, రెండోది ప్రధానంగా పెద్ద ఉచిత ఫోర్జింగ్లను నకిలీ చేయడానికి ఉపయోగించబడుతుంది. రేడియల్ ఫోర్జింగ్ మెషిన్ ఇటీవలి పదేళ్లలో అభివృద్ధి చేయబడింది. ఇది ప్రధానంగా స్టెప్ షాఫ్ట్ మరియు స్పెషల్-సెక్షన్ షాఫ్ట్ ఫోర్జింగ్లను రూపొందించడానికి ఉపయోగించబడుతుంది.

ఉచిత ఫోర్జింగ్ ప్రక్రియ యొక్క సారాంశం ఏమిటంటే, కావలసిన ఫోర్జింగ్ ప్రక్రియను పొందడానికి అసలైన ఖాళీ యొక్క ఆకారం, పరిమాణం మరియు నిర్మాణాన్ని క్రమంగా మార్చడానికి సాధారణ సాధనాలను ఉపయోగించడం. ఉచిత ఫోర్జింగ్ ప్రక్రియ యొక్క పరిశోధనా కంటెంట్ ఫోర్జింగ్ల ఏర్పాటు చట్టం మరియు ఫోర్జింగ్ల నాణ్యతను మెరుగుపరిచే పద్ధతి.

ఉచిత ఫోర్జింగ్ యొక్క ప్రయోజనాలు: ఉపయోగించిన సాధనం సరళమైనది, బలమైన బహుముఖ ప్రజ్ఞ, వశ్యత, కాబట్టి సింగిల్ మరియు చిన్న ఫోర్జింగ్కు అనువైనది, ప్రత్యేకించి పెద్ద ఫోర్జింగ్ ఉత్పత్తి, ఇది కొత్త ఉత్పత్తుల ట్రయల్ ఉత్పత్తికి ఆర్థిక మరియు శీఘ్ర పద్ధతిని అందిస్తుంది. స్టాండర్డ్ టూలింగ్ ఫిక్చర్ మరియు డై మాన్యుఫ్యాక్చరింగ్. డై ఫోర్జింగ్ పరికరాల భారాన్ని తగ్గించడానికి లేదా ఇప్పటికే ఉన్న డై ఫోర్జింగ్ పరికరాలను పూర్తిగా ఉపయోగించుకోవడానికి, డై ఫోర్జింగ్ యొక్క నిర్మాణాన్ని సరళీకృతం చేయడానికి, ఖాళీ స్టెప్లోని కొన్ని డై ఫోర్జింగ్ భాగాలు కూడా ఉచిత ఫోర్జింగ్ పరికరాలపై పూర్తయ్యాయి. అయితే, ఉచిత ఫోర్జింగ్ యొక్క ప్రతికూలతలు: ఫోర్జింగ్ యొక్క తక్కువ ఖచ్చితత్వం, పెద్ద ప్రాసెసింగ్ భత్యం, తక్కువ ఉత్పాదకత, అధిక శ్రమ తీవ్రత మొదలైనవి.

ఫోర్జింగ్ డ్రాయింగ్ యొక్క డిజైన్ ప్రక్రియ మరియు డిజైన్ సూత్రం హామర్ డై ఫోర్జింగ్ మాదిరిగానే ఉంటాయి, అయితే సాంకేతిక పారామితులు మరియు నిర్దిష్ట పని దశలు ఫోర్జింగ్ ప్రెస్ యొక్క లక్షణాల ప్రకారం తగిన విధంగా నిర్వహించబడాలి.

విడిపోయే స్థానాన్ని ఎంచుకోవడం యొక్క లక్షణాలు: కొన్ని ఫోర్జింగ్ల కోసం, విడిపోయే ఉపరితలం సుత్తి డై ఫోర్జింగ్లో వలె ఫోర్జింగ్ యొక్క రేఖాంశ విభాగంలో ఉండదు, కానీ దాని గరిష్ట క్రాస్ సెక్షన్లో ఉంటుంది. ఈ విడిపోవడం వల్ల చాలా ప్రయోజనాలు ఉన్నాయి.

విడిపోయే ఆకృతి రేఖ యొక్క పొడవు తగ్గించబడింది, ఆకారం సరళీకృతం చేయబడింది, కఠినమైన అంచు యొక్క వాల్యూమ్ తగ్గించబడుతుంది, ఖాళీ, డై మెటీరియల్ మరియు మ్యాచింగ్ సమయం ఆదా చేయబడతాయి. కట్టింగ్ డై సులభం మరియు తయారీకి సులభం అవుతుంది. డై ఫోర్జింగ్ ఏర్పాటు చేసినప్పుడు, సుత్తిపై ఫోర్జ్ చేయడం కష్టంగా ఉన్న లోతైన రంధ్రం కుహరం నకిలీ చేయబడుతుంది. ఎరెక్ట్ డై ఫోర్జింగ్ ప్రక్రియలో ఫోర్జింగ్స్ ఏర్పడే పద్ధతి మార్చబడుతుంది. డ్రాయింగ్ మరియు రోలింగ్కు బదులుగా ఎక్స్ట్రూషన్ మరియు బ్లాక్ రఫింగ్ను ఉపయోగించవచ్చు.

సంక్లిష్ట ఆకృతులతో కూడిన ఫోర్జింగ్ల కోసం, డై పార్టింగ్ పద్ధతి సుత్తి డై ఫోర్జింగ్ వలె ఉంటుంది మరియు గరిష్ట రేఖాంశ ప్రొఫైల్ ఇప్పటికీ విభజించబడింది.

భత్యం మరియు సహనం: సాధారణంగా చెప్పాలంటే, క్రాంక్ ప్రెస్లో డై ఫోర్జింగ్ యొక్క భత్యం సుత్తిపై కంటే 30%-50% తక్కువగా ఉంటుంది మరియు తదనుగుణంగా సాధారణంగా 0.2-0.5mm లోపల సహనం తగ్గుతుంది. ఎక్స్ట్రాషన్ వైకల్యాన్ని స్వీకరించినప్పుడు, రాడ్ యొక్క రేడియల్ భత్యం చిన్నదిగా ఉంటుంది, సాధారణంగా 0.2-0.8mm మాత్రమే.

డై ఫోర్జింగ్ ఇంక్లినేషన్, ఫిల్లెట్ రేడియస్ మరియు స్కిన్తో పంచింగ్: జాకింగ్ రాడ్ ఉపయోగించనప్పుడు డై ఫోర్జింగ్ ఇంక్లినేషన్ సుత్తిపై ఉన్నట్లే ఉంటుంది. జాకింగ్ రాడ్ ఉపయోగించినట్లయితే, డై ఫోర్జింగ్ వంపుని గణనీయంగా తగ్గించవచ్చు. తక్కువ జడత్వం మరియు మెటల్ ఫిల్లింగ్ గాడి యొక్క పేలవమైన సామర్థ్యం కారణంగా, గుండ్రని మూల యొక్క వ్యాసార్థం సుత్తిపై డై ఫోర్జింగ్ కంటే పెద్దదిగా ఉండాలి. ఫిల్లెట్ మరియు పంచింగ్ యొక్క వ్యాసార్థాన్ని నిర్ణయించే పద్ధతి మరియు ఫోర్జింగ్ల డ్రాయింగ్ నియమాలు సుత్తి డై ఫోర్జింగ్ల ప్రాసెసింగ్ను సూచిస్తాయి.

ఉపయోగించిన వివిధ రకాల పరికరాల ప్రకారం మెషిన్ ఫ్రీ ఫోర్జింగ్ను హామర్ ఫ్రీ ఫోర్జింగ్ మరియు హైడ్రాలిక్ ప్రెస్ ఫ్రీ ఫోర్జింగ్గా విభజించవచ్చు. మొదటిది చిన్న మరియు మధ్యస్థ ఉచిత ఫోర్జింగ్లను నకిలీ చేయడానికి ఉపయోగించబడుతుంది, రెండోది ప్రధానంగా పెద్ద ఉచిత ఫోర్జింగ్లను నకిలీ చేయడానికి ఉపయోగించబడుతుంది. రేడియల్ ఫోర్జింగ్ మెషిన్ ఇటీవలి పదేళ్లలో అభివృద్ధి చేయబడింది. ఇది ప్రధానంగా స్టెప్ షాఫ్ట్ మరియు స్పెషల్-సెక్షన్ షాఫ్ట్ ఫోర్జింగ్లను రూపొందించడానికి ఉపయోగించబడుతుంది.

ఉచిత ఫోర్జింగ్ ప్రక్రియ యొక్క సారాంశం ఏమిటంటే, కావలసిన ఫోర్జింగ్ ప్రక్రియను పొందడానికి అసలైన ఖాళీ యొక్క ఆకారం, పరిమాణం మరియు నిర్మాణాన్ని క్రమంగా మార్చడానికి సాధారణ సాధనాలను ఉపయోగించడం. ఉచిత ఫోర్జింగ్ ప్రక్రియ యొక్క పరిశోధనా కంటెంట్ ఫోర్జింగ్ల ఏర్పాటు చట్టం మరియు ఫోర్జింగ్ల నాణ్యతను మెరుగుపరిచే పద్ధతి.

ఉచిత ఫోర్జింగ్ యొక్క ప్రయోజనాలు: ఉపయోగించిన సాధనం సరళమైనది, బలమైన బహుముఖ ప్రజ్ఞ, వశ్యత, కాబట్టి సింగిల్ మరియు చిన్న ఫోర్జింగ్కు అనువైనది, ప్రత్యేకించి పెద్ద ఫోర్జింగ్ ఉత్పత్తి, ఇది కొత్త ఉత్పత్తుల ట్రయల్ ఉత్పత్తికి ఆర్థిక మరియు శీఘ్ర పద్ధతిని అందిస్తుంది. స్టాండర్డ్ టూలింగ్ ఫిక్చర్ మరియు డై మాన్యుఫ్యాక్చరింగ్. డై ఫోర్జింగ్ పరికరాల భారాన్ని తగ్గించడానికి లేదా ఇప్పటికే ఉన్న డై ఫోర్జింగ్ పరికరాలను పూర్తిగా ఉపయోగించుకోవడానికి, డై ఫోర్జింగ్ యొక్క నిర్మాణాన్ని సరళీకృతం చేయడానికి, ఖాళీ స్టెప్లోని కొన్ని డై ఫోర్జింగ్ భాగాలు కూడా ఉచిత ఫోర్జింగ్ పరికరాలపై పూర్తయ్యాయి. అయితే, ఉచిత ఫోర్జింగ్ యొక్క ప్రతికూలతలు: ఫోర్జింగ్ యొక్క తక్కువ ఖచ్చితత్వం, పెద్ద ప్రాసెసింగ్ భత్యం, తక్కువ ఉత్పాదకత, అధిక శ్రమ తీవ్రత మొదలైనవి.

ఫోర్జింగ్ డ్రాయింగ్ యొక్క డిజైన్ ప్రక్రియ మరియు డిజైన్ సూత్రం హామర్ డై ఫోర్జింగ్ మాదిరిగానే ఉంటాయి, అయితే సాంకేతిక పారామితులు మరియు నిర్దిష్ట పని దశలు ఫోర్జింగ్ ప్రెస్ యొక్క లక్షణాల ప్రకారం తగిన విధంగా నిర్వహించబడాలి.

విడిపోయే స్థానాన్ని ఎంచుకోవడం యొక్క లక్షణాలు: కొన్ని ఫోర్జింగ్ల కోసం, విడిపోయే ఉపరితలం సుత్తి డై ఫోర్జింగ్లో వలె ఫోర్జింగ్ యొక్క రేఖాంశ విభాగంలో ఉండదు, కానీ దాని గరిష్ట క్రాస్ సెక్షన్లో ఉంటుంది. ఈ విడిపోవడం వల్ల చాలా ప్రయోజనాలు ఉన్నాయి.

విడిపోయే ఆకృతి రేఖ యొక్క పొడవు తగ్గించబడింది, ఆకారం సరళీకృతం చేయబడింది, కఠినమైన అంచు యొక్క వాల్యూమ్ తగ్గించబడుతుంది, ఖాళీ, డై మెటీరియల్ మరియు మ్యాచింగ్ సమయం ఆదా చేయబడతాయి. కట్టింగ్ డై సులభం మరియు తయారీకి సులభం అవుతుంది. డై ఫోర్జింగ్ ఏర్పాటు చేసినప్పుడు, సుత్తిపై ఫోర్జ్ చేయడం కష్టంగా ఉన్న లోతైన రంధ్రం కుహరం నకిలీ చేయబడుతుంది. ఎరెక్ట్ డై ఫోర్జింగ్ ప్రక్రియలో ఫోర్జింగ్స్ ఏర్పడే పద్ధతి మార్చబడుతుంది. డ్రాయింగ్ మరియు రోలింగ్కు బదులుగా ఎక్స్ట్రూషన్ మరియు బ్లాక్ రఫింగ్ను ఉపయోగించవచ్చు.

సంక్లిష్ట ఆకృతులతో కూడిన ఫోర్జింగ్ల కోసం, డై పార్టింగ్ పద్ధతి సుత్తి డై ఫోర్జింగ్ వలె ఉంటుంది మరియు గరిష్ట రేఖాంశ ప్రొఫైల్ ఇప్పటికీ విభజించబడింది.

భత్యం మరియు సహనం: సాధారణంగా చెప్పాలంటే, క్రాంక్ ప్రెస్లో డై ఫోర్జింగ్ యొక్క భత్యం సుత్తిపై కంటే 30%-50% తక్కువగా ఉంటుంది మరియు తదనుగుణంగా సాధారణంగా 0.2-0.5mm లోపల సహనం తగ్గుతుంది. ఎక్స్ట్రాషన్ వైకల్యాన్ని స్వీకరించినప్పుడు, రాడ్ యొక్క రేడియల్ భత్యం చిన్నదిగా ఉంటుంది, సాధారణంగా 0.2-0.8mm మాత్రమే.

డై ఫోర్జింగ్ ఇంక్లినేషన్, ఫిల్లెట్ రేడియస్ మరియు స్కిన్తో పంచింగ్: జాకింగ్ రాడ్ ఉపయోగించనప్పుడు డై ఫోర్జింగ్ ఇంక్లినేషన్ సుత్తిపై ఉన్నట్లే ఉంటుంది. జాకింగ్ రాడ్ ఉపయోగించినట్లయితే, డై ఫోర్జింగ్ వంపుని గణనీయంగా తగ్గించవచ్చు. తక్కువ జడత్వం మరియు మెటల్ ఫిల్లింగ్ గాడి యొక్క పేలవమైన సామర్థ్యం కారణంగా, గుండ్రని మూల యొక్క వ్యాసార్థం సుత్తిపై డై ఫోర్జింగ్ కంటే పెద్దదిగా ఉండాలి. ఫిల్లెట్ మరియు పంచింగ్ యొక్క వ్యాసార్థాన్ని నిర్ణయించే పద్ధతి మరియు ఫోర్జింగ్ల డ్రాయింగ్ నియమాలు సుత్తి డై ఫోర్జింగ్ల ప్రాసెసింగ్ను సూచిస్తాయి.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy