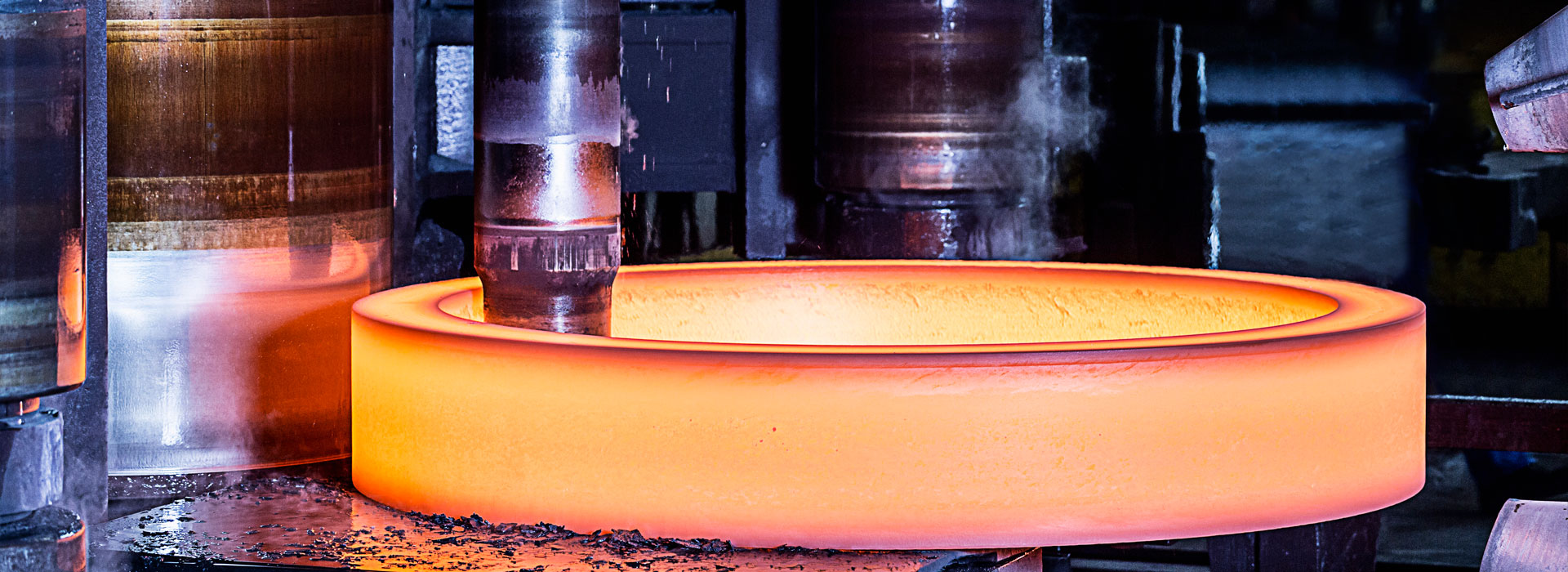

ఫోర్జింగ్ మెటీరియల్

2023-04-21

ఫోర్జింగ్పదార్థాలు ప్రధానంగా కార్బన్ స్టీల్ మరియు వివిధ భాగాల మిశ్రమం ఉక్కు, తరువాత అల్యూమినియం, మెగ్నీషియం, రాగి, టైటానియం మరియు వాటి మిశ్రమాలు. వాటి అసలు స్థితిలో ఉన్న పదార్థాలు బార్లు, కడ్డీలు, మెటల్ పౌడర్ మరియు లిక్విడ్ మెటల్. వైకల్యానికి ముందు మెటల్ యొక్క క్రాస్-సెక్షనల్ ప్రాంతం మరియు వైకల్యం తర్వాత క్రాస్-సెక్షనల్ ప్రాంతం యొక్క నిష్పత్తిని ఫోర్జింగ్ రేషియో అంటారు. నకిలీ నిష్పత్తి యొక్క సరైన ఎంపిక, సహేతుకమైన తాపన ఉష్ణోగ్రత మరియు హోల్డింగ్ సమయం, సహేతుకమైన ప్రారంభ ఫోర్జింగ్ ఉష్ణోగ్రత మరియు తుది నకిలీ ఉష్ణోగ్రత, సహేతుకమైన వైకల్య పరిమాణం మరియు వైకల్య వేగం ఉత్పత్తి నాణ్యతను మెరుగుపరచడంలో మరియు ధరను తగ్గించడంలో గొప్ప ప్రభావాన్ని చూపుతాయి.

సాధారణంగా, చిన్న మరియు మధ్య తరహా ఫోర్జింగ్లు రౌండ్ లేదా స్క్వేర్ బార్ మెటీరియల్ని ఖాళీగా ఉపయోగిస్తాయి. బార్ యొక్క ధాన్యం నిర్మాణం మరియు యాంత్రిక లక్షణాలు ఏకరీతి మరియు మంచివి, ఆకారం మరియు పరిమాణం ఖచ్చితమైనవి మరియు ఉపరితల నాణ్యత మంచిది, ఇది సామూహిక ఉత్పత్తికి అనుకూలమైనది. తాపన ఉష్ణోగ్రత మరియు వైకల్య పరిస్థితులు సహేతుకంగా నియంత్రించబడినంత కాలం, మంచి పనితీరుతో కూడిన ఫోర్జింగ్ పెద్ద నకిలీ రూపాంతరం లేకుండా ఉత్పత్తి చేయబడుతుంది. ఇంగోట్ పెద్ద ఫోర్జింగ్ కోసం మాత్రమే ఉపయోగించబడుతుంది. ఇంగోట్ అనేది పెద్ద స్తంభాకార క్రిస్టల్ మరియు వదులుగా ఉండే కేంద్రంతో కూడిన తారాగణం. అందువల్ల, అద్భుతమైన లోహ నిర్మాణం మరియు యాంత్రిక లక్షణాలను పొందడానికి, స్తంభాల క్రిస్టల్ను పెద్ద ప్లాస్టిక్ వైకల్యం మరియు వదులుగా ఉండే సంపీడనం ద్వారా చక్కటి ధాన్యాలుగా విభజించాలి.

ఎగిరే అంచు లేకుండా డై ఫోర్జింగ్ చేయడం ద్వారా వేడి స్థితిలో ఉన్న పౌడర్ మెటలర్జీ యొక్క ప్రీఫార్మ్ను నొక్కడం మరియు కాల్చడం ద్వారా పౌడర్ ఫోర్జింగ్ను తయారు చేయవచ్చు. ఫోర్జింగ్ పౌడర్ సాధారణ డై ఫోర్జింగ్ భాగాల సాంద్రతకు దగ్గరగా ఉంటుంది, మంచి యాంత్రిక లక్షణాలను కలిగి ఉంటుంది మరియు అధిక ఖచ్చితత్వం, తదుపరి కట్టింగ్ను తగ్గిస్తుంది. పౌడర్ ఫోర్జింగ్లు ఏకరీతి అంతర్గత నిర్మాణాన్ని కలిగి ఉంటాయి మరియు విభజనను కలిగి ఉండవు, వీటిని చిన్న గేర్ మరియు ఇతర వర్క్పీస్లను తయారు చేయడానికి ఉపయోగించవచ్చు. కానీ పొడి ధర సాధారణ బార్ కంటే చాలా ఎక్కువ, మరియు ఉత్పత్తిలో దాని అప్లికేషన్ పరిమితం. డై బోర్లో కురిపించిన ద్రవ లోహానికి స్థిర ఒత్తిడిని వర్తింపజేయడం ద్వారా, అది పటిష్టం, స్ఫటికీకరించడం, ప్రవహించడం, వైకల్యం మరియు ఒత్తిడి చర్యలో ఏర్పడుతుంది, కావలసిన ఆకారం మరియు పనితీరు యొక్క డై ఫోర్జింగ్ భాగాలను పొందవచ్చు. లిక్విడ్ మెటల్ డై ఫోర్జింగ్ అనేది డై కాస్టింగ్ మరియు డై ఫోర్జింగ్ మధ్య ఏర్పడే పద్ధతి. సాధారణ డై ఫోర్జింగ్ ద్వారా ఏర్పడటం కష్టంగా ఉండే సంక్లిష్టమైన సన్నని గోడ భాగాలకు ఇది ప్రత్యేకంగా సరిపోతుంది.

అల్యూమినియం, మెగ్నీషియం, రాగి, టైటానియం మరియు ఇతర మిశ్రమాలను అనుసరించే కార్బన్ స్టీల్ మరియు వివిధ భాగాల అల్లాయ్ స్టీల్ వంటి ఫోర్జింగ్ కోసం సాధారణ పదార్థాలతో పాటు, ఐరన్ సూపర్లాయ్, నికెల్ సూపర్లాయ్ మరియు కోబాల్ట్ సూపర్లాయ్ యొక్క వైకల్య మిశ్రమం కూడా ఫోర్జింగ్ ద్వారా పూర్తయింది. లేదా రోలింగ్. అయినప్పటికీ, ఈ మిశ్రమాల యొక్క సాపేక్షంగా ఇరుకైన ప్లాస్టిక్ జోన్ కారణంగా, ఫోర్జింగ్ కష్టం సాపేక్షంగా పెద్దదిగా ఉంటుంది. వేర్వేరు పదార్థాల తాపన ఉష్ణోగ్రత, ఓపెన్ ఫోర్జింగ్ ఉష్ణోగ్రత మరియు చివరి ఫోర్జింగ్ ఉష్ణోగ్రత కఠినమైన అవసరాలను కలిగి ఉంటాయి.

ప్రక్రియ విధానం

వేర్వేరు ఫోర్జింగ్ పద్ధతులు వేర్వేరు ప్రక్రియలను కలిగి ఉంటాయి, వీటిలో హాట్ డై ఫోర్జింగ్ ప్రక్రియ పొడవైనది, సాధారణ క్రమం: ఫోర్జింగ్ బ్లాంక్ బ్లాంకింగ్; ఫోర్జింగ్ ఖాళీ తాపన; రోల్ ఫోర్జింగ్ తయారీ ఖాళీ; డై ఫోర్జింగ్ ఫార్మింగ్; కట్టింగ్ ఎడ్జ్; గుద్దడం; సరైన; ఇంటర్మీడియట్ తనిఖీ, తనిఖీ ఫోర్జింగ్స్ పరిమాణం మరియు ఉపరితల లోపాలు; ఫోర్జింగ్ ఒత్తిడిని తొలగించడానికి మరియు మెటల్ కట్టింగ్ పనితీరును మెరుగుపరచడానికి ఫోర్జింగ్స్ యొక్క వేడి చికిత్స; క్లీనింగ్, ప్రధానంగా ఉపరితల ఆక్సైడ్ చర్మం తొలగించడానికి; సరైన; చెక్, రూపాన్ని మరియు కాఠిన్యం తనిఖీ ద్వారా వెళ్ళడానికి సాధారణ ఫోర్జింగ్లు, రసాయన కూర్పు విశ్లేషణ తర్వాత ముఖ్యమైన ఫోర్జింగ్లు, యాంత్రిక లక్షణాలు, అవశేష ఒత్తిడి మరియు ఇతర పరీక్షలు మరియు నాన్-డిస్ట్రక్టివ్ టెస్టింగ్.

ఫోర్జింగ్ ఫీచర్

కాస్టింగ్లతో పోలిస్తే, ఫోర్జింగ్ తర్వాత మెటల్ యొక్క నిర్మాణం మరియు యాంత్రిక లక్షణాలను మెరుగుపరచవచ్చు. లోహ వైకల్యం మరియు రీక్రిస్టలైజేషన్ కారణంగా, అసలు ముతక డెండ్రైట్లు మరియు స్తంభాల ధాన్యాలు చక్కటి ధాన్యాలు మరియు ఏకరీతి పరిమాణాలతో ఈక్వియాక్స్డ్ రీక్రిస్టలైజ్డ్ ధాన్యాలుగా రూపాంతరం చెందుతాయి. కడ్డీలో అసలైన విభజన, సచ్ఛిద్రత, సచ్ఛిద్రత మరియు స్లాగ్ చేర్చడం కుదించబడి వెల్డింగ్ చేయబడతాయి మరియు నిర్మాణం గట్టిగా మారుతుంది, ఇది మెటల్ యొక్క ప్లాస్టిక్ మరియు యాంత్రిక లక్షణాలను మెరుగుపరుస్తుంది. కాస్టింగ్ల యొక్క యాంత్రిక లక్షణాలు ఒకే పదార్థం యొక్క ఫోర్జింగ్ల కంటే తక్కువగా ఉంటాయి. అదనంగా, ఫోర్జింగ్ ప్రాసెసింగ్ మెటల్ ఫైబర్ కణజాలం యొక్క కొనసాగింపును నిర్ధారిస్తుంది, తద్వారా ఫోర్జింగ్ యొక్క ఫైబర్ కణజాలం మరియు ఫోర్జింగ్ యొక్క ఆకృతి స్థిరంగా ఉంటాయి, మెటల్ ఫ్లో లైన్ పూర్తయింది, భాగాలు మంచి యాంత్రిక లక్షణాలను మరియు పొడవుగా ఉండేలా చూసుకోవచ్చు. ఖచ్చితత్వంతో కూడిన ఫోర్జింగ్, కోల్డ్ ఎక్స్ట్రాషన్, వార్మ్ ఎక్స్ట్రాషన్ మరియు ఫోర్జింగ్లను ఉత్పత్తి చేసే ఇతర ప్రక్రియలను ఉపయోగించి సేవా జీవితం, ఫోర్జింగ్ యొక్క కాస్టింగ్తో సాటిలేనిది, మెటల్ అనేది ఒత్తిడిని ప్రయోగిస్తుంది, ప్లాస్టిక్ వైకల్యంతో కావలసిన ఆకారం లేదా తగిన కుదింపు శక్తికి ఆకృతి చేయబడిన వస్తువు. ఈ శక్తి సాధారణంగా సుత్తి లేదా ఒత్తిడిని ఉపయోగించడం ద్వారా సాధించబడుతుంది. కాస్టింగ్ ప్రక్రియ చక్కటి కణిక నిర్మాణాన్ని నిర్మిస్తుంది మరియు మెటల్ యొక్క భౌతిక లక్షణాలను మెరుగుపరుస్తుంది. భాగాల యొక్క నిజమైన ఉపయోగంలో, సరైన డిజైన్ ప్రధాన ఒత్తిడి దిశలో కణాన్ని ప్రవహిస్తుంది. కాస్టింగ్లు అనేది వివిధ కాస్టింగ్ పద్ధతుల ద్వారా పొందిన లోహాన్ని ఏర్పరుస్తుంది, అనగా, కరిగించిన ద్రవ లోహాన్ని పోయడం, నొక్కడం, చూషణ లేదా ఇతర కాస్టింగ్ పద్ధతుల ద్వారా ముందుగా సిద్ధం చేసిన కాస్టింగ్ అచ్చులోకి చొప్పించబడుతుంది మరియు ఇసుక డ్రాపింగ్, క్లీనింగ్ మరియు పోస్ట్-ప్రాసెసింగ్ ద్వారా చల్లబడిన తర్వాత. , ఒక నిర్దిష్ట ఆకారం, పరిమాణం మరియు పనితీరుతో వస్తువులు పొందబడతాయి.

ఇది టోంగ్క్సిన్ ఫోర్జింగ్ కంపెనీచే ఉత్పత్తి చేయబడిన ఖచ్చితమైన ఫోర్జింగ్స్