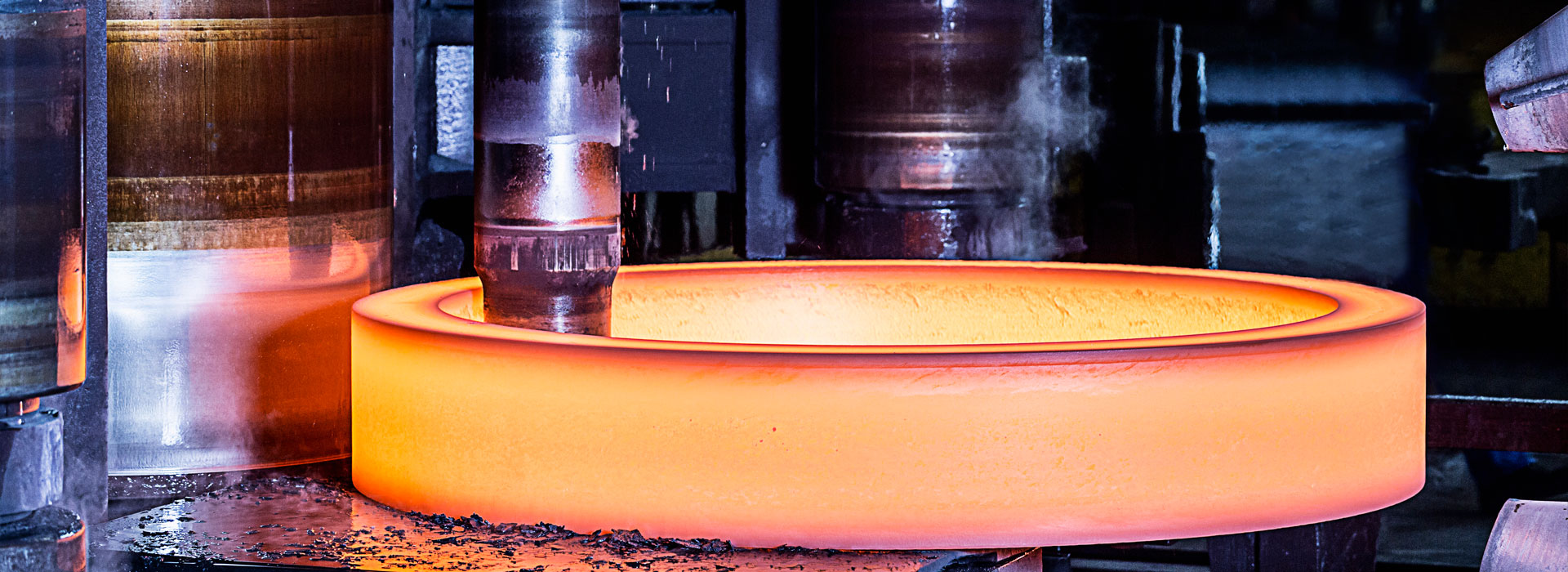

ఖచ్చితమైన ఫోర్జింగ్ మెషిన్ వివరించడానికి ఉపయోగించబడుతుంది

2023-03-31

ఖచ్చితమైన ఫోర్జింగ్ మెషిన్ వివరించడానికి ఉపయోగించబడుతుంది

ప్రెసిషన్ ఫోర్జింగ్ మెషిన్ అనేది ఒక రకమైన ఫాస్ట్ ప్రెసిషన్నకిలీపరికరాలు. ఇది అధిక ఫ్రీక్వెన్సీతో మెటల్ బిల్లెట్ను నకిలీ చేయడానికి అనేక సుష్ట సుత్తి తలలతో కూడిన షార్ట్ స్ట్రోక్ ప్రెస్. సుత్తి రెండు రకాల కదలికలను కలిగి ఉంటుంది: (1) మోటారుచే నడపబడే అసాధారణ షాఫ్ట్ కనెక్టింగ్ రాడ్ను ఫోర్జింగ్ కోసం సుత్తిని రెసిప్రొకేటింగ్ కదలికగా చేస్తుంది; (2) సర్దుబాటు మెకానిజం అసాధారణ స్లీవ్ ద్వారా కనెక్ట్ చేసే రాడ్ యొక్క స్థానాన్ని సర్దుబాటు చేస్తుంది మరియు వివిధ నకిలీ పరిమాణాలను పొందేందుకు సుత్తి తల యొక్క ప్రారంభ పరిమాణాన్ని మారుస్తుంది. ఫోర్జింగ్ సమయంలో, బిల్లెట్ ఫోర్జింగ్ ప్రెస్ బాక్స్కు మానిప్యులేటర్ యొక్క చక్ ద్వారా పంపబడుతుంది. లోడ్ చేయడం, అన్లోడ్ చేయడం మరియు పంపడం నియంత్రణ గదిలో మానవీయంగా లేదా స్వయంచాలకంగా నియంత్రించబడతాయి. 1948లో ఆస్ట్రియాలోని GFMలో మొట్టమొదటి చిన్న నిలువు ఖచ్చితత్వ ఫోర్జింగ్ మెషిన్ తయారు చేయబడింది. నిరంతర మెరుగుదల తర్వాత, ప్రెసిషన్ ఫోర్జింగ్ మెషిన్ క్రమంగా విస్తరించబడింది మరియు సీరియలైజ్ చేయబడింది. ప్రెసిషన్ ఫోర్జింగ్ మెషిన్ యొక్క ప్రతి సుత్తి యొక్క ఫోర్జింగ్ ఒత్తిడి 15 ~ 2500 టన్నులు, మరియు ఇది నిమిషానికి 2000 ~ 125 సార్లు కొట్టేస్తుంది. ఫోర్జింగ్ బిల్లెట్ యొక్క వ్యాసం 20 ~ 850 మిమీ. ప్రెసిషన్ ఫోర్జింగ్ మెషిన్ మాన్యువల్ మరియు సెమీ ఆటోమేటిక్ నుండి ఆటోమేటిక్ కంట్రోల్ వరకు అభివృద్ధి చేయబడింది, ఆపై 1970లలో కంప్యూటర్ నియంత్రణకు అభివృద్ధి చేయబడింది. ప్రెసిషన్ ఫోర్జింగ్ మెషిన్లో నిలువు మరియు క్షితిజ సమాంతరంగా రెండు రకాలు ఉన్నాయి. వర్టికల్ ప్రెసిషన్ ఫోర్జింగ్ మెషిన్ ఫోర్జింగ్ వ్యాసం మరియు పొడవులో పరిమితం చేయబడింది, కాబట్టి ఆటోమేటిక్ కంట్రోల్ని గ్రహించడం కష్టం.

ప్రెసిషన్ ఫోర్జింగ్ మెషిన్ ప్రధానంగా ఫోర్జింగ్ ప్రెస్ బాక్స్, గేర్ బాక్స్, A చక్, B చక్, సుత్తి సర్దుబాటు పరికరం, రోలర్ టేబుల్, టిప్పింగ్ పరికరం మరియు ఎలక్ట్రికల్, హైడ్రాలిక్, కంప్రెస్డ్ ఎయిర్, కూలింగ్ వాటర్ మరియు ఇతర సిస్టమ్లతో కూడి ఉంటుంది.

ప్రెసిషన్ ఫోర్జింగ్ మెషిన్ యొక్క నిమిషానికి సుత్తి స్ట్రోక్ల సంఖ్య ఫాస్ట్ ఫోర్జింగ్ హైడ్రాలిక్ ప్రెస్ కంటే రెండు రెట్లు ఎక్కువ. అధిక సంఖ్యలో సుత్తి స్ట్రోక్ల కారణంగా, బిల్లెట్ యొక్క వైకల్యం ద్వారా ఉత్పన్నమయ్యే వేడి పర్యావరణానికి కోల్పోయిన వేడిని భర్తీ చేయగలదు, కాబట్టి ప్రాసెసింగ్ ప్రక్రియలో ఉష్ణోగ్రత మార్పు తక్కువగా ఉంటుంది. ఇరుకైన ప్రాసెసింగ్ ఉష్ణోగ్రత పరిధితో అధిక మిశ్రమం ఉక్కు, టైటానియం మిశ్రమం లేదా వక్రీభవన మిశ్రమం ఉత్పత్తికి ఇది చాలా అనుకూలంగా ఉంటుంది మరియు ఉత్పత్తుల నాణ్యతను నిర్ధారిస్తుంది. ఒకే తాపనలో బిల్లెట్ యొక్క మొత్తం వైకల్య రేటు పెరుగుదల ఉత్పాదకత మరియు దిగుబడిని మెరుగుపరుస్తుంది. CNC ఫోర్జింగ్ అనేది ఉత్పత్తుల యొక్క అధిక ఖచ్చితత్వాన్ని నిర్ధారిస్తుంది, ±1mm వరకు డైమెన్షనల్ టాలరెన్స్, తదుపరి ప్రక్రియల మ్యాచింగ్ భత్యాన్ని తగ్గిస్తుంది. అయినప్పటికీ, నకిలీ వర్క్పీస్ పొడవుగా ఉంటే, హీట్ ట్రీట్మెంట్ సమయంలో వైకల్యం చేయడం సులభం మరియు సరిదిద్దాల్సిన అవసరం ఉంది. అల్లాయ్ స్ట్రక్చరల్ స్టీల్, హై స్ట్రెంగ్త్ అల్లాయ్ స్టీల్, టైటానియం అల్లాయ్ మరియు రిఫ్రాక్టరీ అల్లాయ్ ఉత్పత్తులను ఉత్పత్తి చేయడానికి మెటలర్జీ, మెషినరీ తయారీ, నేషనల్ డిఫెన్స్ ఇండస్ట్రీలో ప్రెసిషన్ ఫోర్జింగ్ మెషీన్ను ఉపయోగిస్తున్న ప్రపంచంలో అనేక దేశాలు ఉన్నాయి. కడ్డీ లేదా బిల్లెట్ను గుండ్రని, చతురస్రాకార మరియు దీర్ఘచతురస్రాకార విభాగాలతో లేదా తిరిగే సమరూప గొడ్డలి, ఘన మరియు బోలు స్టెప్ గొడ్డలి, టేపర్ గొడ్డలి, మందపాటి-గోడ గొట్టాలు, తుపాకీ గొట్టాలు మొదలైనవాటిలో ఫోర్జ్ చేయడానికి వివిధ రకాల ఖచ్చితత్వ నకిలీ యంత్రాలు ఉపయోగించబడతాయి. ఉత్పత్తుల శ్రేణిని విస్తరించేందుకు, కొన్ని దేశాలు హైడ్రాలిక్ ఫోర్జింగ్ ప్రెస్ మరియు ప్రెసిషన్ ఫోర్జింగ్ మెషిన్ యొక్క మిశ్రమ ఆపరేషన్ను అవలంబిస్తాయి మరియు కొన్ని పెద్ద మరియు చిన్న ఖచ్చితత్వ ఫోర్జింగ్ మెషీన్ యొక్క మిశ్రమ ఆపరేషన్ను అవలంబిస్తాయి. 1970ల నుండి, ప్రెసిషన్ ఫోర్జింగ్ ప్రక్రియ ఖచ్చితమైన ఫోర్జింగ్ మరియు రోలింగ్ ప్రక్రియగా అభివృద్ధి చేయబడింది మరియు ప్రెసిషన్ ఫోర్జింగ్ మరియు రోలింగ్ యూనిట్ సృష్టించబడింది, ఇది అనేక సుత్తి తలలు మరియు దాని వెనుక అనేక రోలింగ్ మిల్లులతో నిరంతర ఖచ్చితత్వ ఫోర్జింగ్ మెషీన్తో కూడి ఉంటుంది. ఇది ప్రధానంగా చిన్న బార్లను ఉత్పత్తి చేయడానికి అల్లాయ్ స్టీల్ మిల్లులలో ఉపయోగించబడుతుంది.

ప్రెసిషన్ ఫోర్జింగ్ మెషిన్ అనేది ఒక రకమైన ఫాస్ట్ ప్రెసిషన్నకిలీపరికరాలు. ఇది అధిక ఫ్రీక్వెన్సీతో మెటల్ బిల్లెట్ను నకిలీ చేయడానికి అనేక సుష్ట సుత్తి తలలతో కూడిన షార్ట్ స్ట్రోక్ ప్రెస్. సుత్తి రెండు రకాల కదలికలను కలిగి ఉంటుంది: (1) మోటారుచే నడపబడే అసాధారణ షాఫ్ట్ కనెక్టింగ్ రాడ్ను ఫోర్జింగ్ కోసం సుత్తిని రెసిప్రొకేటింగ్ కదలికగా చేస్తుంది; (2) సర్దుబాటు మెకానిజం అసాధారణ స్లీవ్ ద్వారా కనెక్ట్ చేసే రాడ్ యొక్క స్థానాన్ని సర్దుబాటు చేస్తుంది మరియు వివిధ నకిలీ పరిమాణాలను పొందేందుకు సుత్తి తల యొక్క ప్రారంభ పరిమాణాన్ని మారుస్తుంది. ఫోర్జింగ్ సమయంలో, బిల్లెట్ ఫోర్జింగ్ ప్రెస్ బాక్స్కు మానిప్యులేటర్ యొక్క చక్ ద్వారా పంపబడుతుంది. లోడ్ చేయడం, అన్లోడ్ చేయడం మరియు పంపడం నియంత్రణ గదిలో మానవీయంగా లేదా స్వయంచాలకంగా నియంత్రించబడతాయి. 1948లో ఆస్ట్రియాలోని GFMలో మొట్టమొదటి చిన్న నిలువు ఖచ్చితత్వ ఫోర్జింగ్ మెషిన్ తయారు చేయబడింది. నిరంతర మెరుగుదల తర్వాత, ప్రెసిషన్ ఫోర్జింగ్ మెషిన్ క్రమంగా విస్తరించబడింది మరియు సీరియలైజ్ చేయబడింది. ప్రెసిషన్ ఫోర్జింగ్ మెషిన్ యొక్క ప్రతి సుత్తి యొక్క ఫోర్జింగ్ ఒత్తిడి 15 ~ 2500 టన్నులు, మరియు ఇది నిమిషానికి 2000 ~ 125 సార్లు కొట్టేస్తుంది. ఫోర్జింగ్ బిల్లెట్ యొక్క వ్యాసం 20 ~ 850 మిమీ. ప్రెసిషన్ ఫోర్జింగ్ మెషిన్ మాన్యువల్ మరియు సెమీ ఆటోమేటిక్ నుండి ఆటోమేటిక్ కంట్రోల్ వరకు అభివృద్ధి చేయబడింది, ఆపై 1970లలో కంప్యూటర్ నియంత్రణకు అభివృద్ధి చేయబడింది. ప్రెసిషన్ ఫోర్జింగ్ మెషిన్లో నిలువు మరియు క్షితిజ సమాంతరంగా రెండు రకాలు ఉన్నాయి. వర్టికల్ ప్రెసిషన్ ఫోర్జింగ్ మెషిన్ ఫోర్జింగ్ వ్యాసం మరియు పొడవులో పరిమితం చేయబడింది, కాబట్టి ఆటోమేటిక్ కంట్రోల్ని గ్రహించడం కష్టం.

ప్రెసిషన్ ఫోర్జింగ్ మెషిన్ ప్రధానంగా ఫోర్జింగ్ ప్రెస్ బాక్స్, గేర్ బాక్స్, A చక్, B చక్, సుత్తి సర్దుబాటు పరికరం, రోలర్ టేబుల్, టిప్పింగ్ పరికరం మరియు ఎలక్ట్రికల్, హైడ్రాలిక్, కంప్రెస్డ్ ఎయిర్, కూలింగ్ వాటర్ మరియు ఇతర సిస్టమ్లతో కూడి ఉంటుంది.

ప్రెసిషన్ ఫోర్జింగ్ మెషిన్ యొక్క నిమిషానికి సుత్తి స్ట్రోక్ల సంఖ్య ఫాస్ట్ ఫోర్జింగ్ హైడ్రాలిక్ ప్రెస్ కంటే రెండు రెట్లు ఎక్కువ. అధిక సంఖ్యలో సుత్తి స్ట్రోక్ల కారణంగా, బిల్లెట్ యొక్క వైకల్యం ద్వారా ఉత్పన్నమయ్యే వేడి పర్యావరణానికి కోల్పోయిన వేడిని భర్తీ చేయగలదు, కాబట్టి ప్రాసెసింగ్ ప్రక్రియలో ఉష్ణోగ్రత మార్పు తక్కువగా ఉంటుంది. ఇరుకైన ప్రాసెసింగ్ ఉష్ణోగ్రత పరిధితో అధిక మిశ్రమం ఉక్కు, టైటానియం మిశ్రమం లేదా వక్రీభవన మిశ్రమం ఉత్పత్తికి ఇది చాలా అనుకూలంగా ఉంటుంది మరియు ఉత్పత్తుల నాణ్యతను నిర్ధారిస్తుంది. ఒకే తాపనలో బిల్లెట్ యొక్క మొత్తం వైకల్య రేటు పెరుగుదల ఉత్పాదకత మరియు దిగుబడిని మెరుగుపరుస్తుంది. CNC ఫోర్జింగ్ అనేది ఉత్పత్తుల యొక్క అధిక ఖచ్చితత్వాన్ని నిర్ధారిస్తుంది, ±1mm వరకు డైమెన్షనల్ టాలరెన్స్, తదుపరి ప్రక్రియల మ్యాచింగ్ భత్యాన్ని తగ్గిస్తుంది. అయినప్పటికీ, నకిలీ వర్క్పీస్ పొడవుగా ఉంటే, హీట్ ట్రీట్మెంట్ సమయంలో వైకల్యం చేయడం సులభం మరియు సరిదిద్దాల్సిన అవసరం ఉంది. అల్లాయ్ స్ట్రక్చరల్ స్టీల్, హై స్ట్రెంగ్త్ అల్లాయ్ స్టీల్, టైటానియం అల్లాయ్ మరియు రిఫ్రాక్టరీ అల్లాయ్ ఉత్పత్తులను ఉత్పత్తి చేయడానికి మెటలర్జీ, మెషినరీ తయారీ, నేషనల్ డిఫెన్స్ ఇండస్ట్రీలో ప్రెసిషన్ ఫోర్జింగ్ మెషీన్ను ఉపయోగిస్తున్న ప్రపంచంలో అనేక దేశాలు ఉన్నాయి. కడ్డీ లేదా బిల్లెట్ను గుండ్రని, చతురస్రాకార మరియు దీర్ఘచతురస్రాకార విభాగాలతో లేదా తిరిగే సమరూప గొడ్డలి, ఘన మరియు బోలు స్టెప్ గొడ్డలి, టేపర్ గొడ్డలి, మందపాటి-గోడ గొట్టాలు, తుపాకీ గొట్టాలు మొదలైనవాటిలో ఫోర్జ్ చేయడానికి వివిధ రకాల ఖచ్చితత్వ నకిలీ యంత్రాలు ఉపయోగించబడతాయి. ఉత్పత్తుల శ్రేణిని విస్తరించేందుకు, కొన్ని దేశాలు హైడ్రాలిక్ ఫోర్జింగ్ ప్రెస్ మరియు ప్రెసిషన్ ఫోర్జింగ్ మెషిన్ యొక్క మిశ్రమ ఆపరేషన్ను అవలంబిస్తాయి మరియు కొన్ని పెద్ద మరియు చిన్న ఖచ్చితత్వ ఫోర్జింగ్ మెషీన్ యొక్క మిశ్రమ ఆపరేషన్ను అవలంబిస్తాయి. 1970ల నుండి, ప్రెసిషన్ ఫోర్జింగ్ ప్రక్రియ ఖచ్చితమైన ఫోర్జింగ్ మరియు రోలింగ్ ప్రక్రియగా అభివృద్ధి చేయబడింది మరియు ప్రెసిషన్ ఫోర్జింగ్ మరియు రోలింగ్ యూనిట్ సృష్టించబడింది, ఇది అనేక సుత్తి తలలు మరియు దాని వెనుక అనేక రోలింగ్ మిల్లులతో నిరంతర ఖచ్చితత్వ ఫోర్జింగ్ మెషీన్తో కూడి ఉంటుంది. ఇది ప్రధానంగా చిన్న బార్లను ఉత్పత్తి చేయడానికి అల్లాయ్ స్టీల్ మిల్లులలో ఉపయోగించబడుతుంది.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy