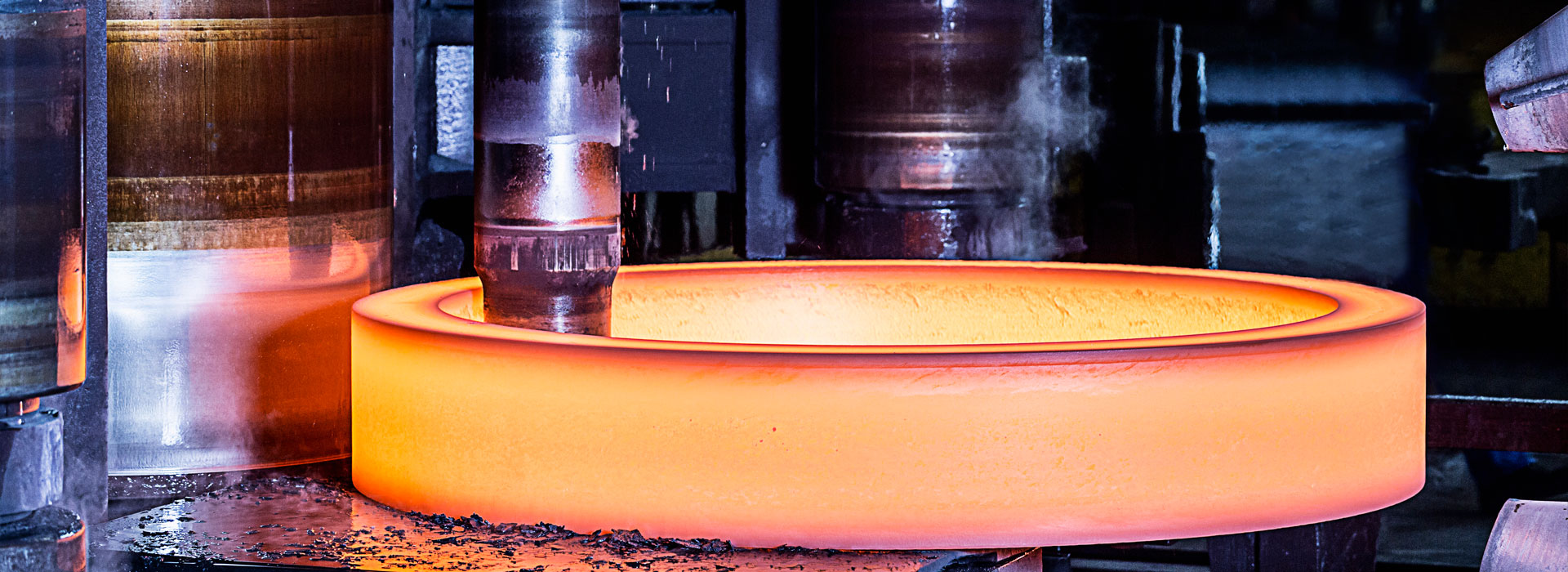

క్రమరహిత భాగాలను నకిలీ చేయడానికి ముడి పదార్థాలను సరిగ్గా తయారు చేయకపోవడం వల్ల ఏర్పడే లోపాలు

2022-12-16

క్రమరహిత భాగాలను నకిలీ చేయడానికి ముడి పదార్థాలను సరిగ్గా తయారు చేయకపోవడం వల్ల ఏర్పడే లోపాలు

ఉత్పత్తిలో ప్రత్యేక ఆకారపు భాగాలను నకిలీ చేయడంనకిలీమెటల్ ముడి పదార్థాలను సిద్ధం చేయడానికి, ముడి పదార్థాలు సరికానివి అయితే, లోపాలు మరియు ఫోర్జింగ్పై వాటి ప్రభావం. ఫోర్జింగ్ ఫ్యాక్టరీలో సరికాని మెటీరియల్ తయారీ వల్ల కలిగే లోపాలు క్రింది విధంగా ఉన్నాయి.

1. కట్టింగ్ యాంగిల్:

స్లాంట్ ఏంటంటే, రేఖాంశ అక్షానికి సంబంధించి ఖాళీ ముగింపు ముఖం యొక్క స్లాంట్ పేర్కొన్న అనుమతించదగిన విలువను మించిపోయింది, ఎందుకంటే ఫోర్జింగ్ ఫ్యాక్టరీ సావింగ్ మెషిన్ లేదా పంచ్ను లోడ్ చేస్తున్నప్పుడు మరియు అన్లోడ్ చేస్తున్నప్పుడు బార్ మెటీరియల్ గట్టిగా నొక్కబడదు. ఫోర్జింగ్ సమయంలో తీవ్రమైన కట్ వంపు మడత ఏర్పడవచ్చు.

2. బిల్లెట్ ముగింపు బర్తో వంగి ఉంటుంది:

కట్టింగ్ మెషీన్ లేదా పంచ్ను లోడ్ చేయడం మరియు అన్లోడ్ చేసే సమయంలో, బ్లేడ్ లేదా కట్టింగ్ డై మధ్య గ్యాప్ చాలా ఎక్కువగా ఉన్నందున లేదా అంచు పదునైనది కానందున కత్తిరించే ముందు ఫోర్జింగ్ యొక్క ఖాళీ వంగి ఉంటుంది. ఫలితంగా, మెటల్ యొక్క భాగం బ్లేడ్ లేదా డై యొక్క గ్యాప్లోకి దూరి, చివరలో పడిపోతున్న బుర్రను ఏర్పరుస్తుంది.

3. బిల్లెట్ ఎండ్ ఫేస్ డిప్రెషన్:

కట్టింగ్ మెషీన్లో లోడ్ మరియు అన్లోడ్ చేస్తున్నప్పుడు, కత్తెర మధ్య అంతరం చాలా తక్కువగా ఉన్నందున, మెటల్ విభాగం యొక్క ఎగువ మరియు దిగువ పగుళ్లు ఏకీభవించవు, ఫలితంగా ద్వితీయ కోత ఏర్పడుతుంది. ఫలితంగా, ముగింపు మెటల్ యొక్క భాగం బయటకు లాగబడుతుంది మరియు ముగింపు ముఖం పుటాకార అవుతుంది. ఇటువంటి బిల్లేట్లు నకిలీ చేసినప్పుడు మడత మరియు పగుళ్లకు గురవుతాయి.

4. ఎండ్ క్రాక్:

పెద్ద సెక్షన్ అల్లాయ్ స్టీల్ మరియు హై కార్బన్ స్టీల్ బార్ యొక్క కోల్డ్ షీర్లో, కోత తర్వాత 3 ~ 4గం తర్వాత పగుళ్లు తరచుగా కనిపిస్తాయి. ప్రధాన కారణం ఏమిటంటే, బ్లేడ్ యొక్క యూనిట్ పీడనం చాలా పెద్దది, తద్వారా వృత్తాకార విభాగం యొక్క ఖాళీ దీర్ఘవృత్తాకారంగా చదును చేయబడుతుంది మరియు పదార్థంలో చాలా అంతర్గత ఒత్తిడి ఏర్పడుతుంది. చదునైన ముగింపు ముఖం అసలు ఆకృతిని పునరుద్ధరించడానికి ప్రయత్నిస్తుండగా, అంతర్గత ఒత్తిడి చర్యలో, కత్తిరించిన తర్వాత కొన్ని గంటలలో పగుళ్లు తరచుగా కనిపిస్తాయి. మెటీరియల్ కాఠిన్యం చాలా ఎక్కువగా ఉన్నప్పుడు, కాఠిన్యం అసమానంగా ఉన్నప్పుడు మరియు పదార్థ విభజన తీవ్రంగా ఉన్నప్పుడు కోత పగుళ్లు సులభంగా సంభవిస్తాయి. ఎండ్ క్రాక్తో ఉన్న బిల్లెట్ ఫోర్జింగ్ సమయంలో మరింత విస్తరిస్తుంది.

5. గ్యాస్ కట్టింగ్ పగుళ్లు:

గ్యాస్ కట్టింగ్ క్రాక్ సాధారణంగా బిల్లెట్ చివరలో ఉంటుంది, ఇది గ్యాస్ కట్టింగ్ సమయంలో కణజాల ఒత్తిడి మరియు ఉష్ణ ఒత్తిడి కారణంగా ఏర్పడుతుంది, ఎందుకంటే గ్యాస్ కట్టింగ్కు ముందు ముడి పదార్థం ముందుగా వేడి చేయబడదు. గ్యాస్ కట్ పగుళ్లతో కూడిన బిల్లెట్ ఫోర్జింగ్ సమయంలో మరింత విస్తరిస్తుంది.

6, కుంభాకార కోర్ క్రాకింగ్:

లాత్ ఖాళీగా ఉన్నప్పుడు బార్ ఎండ్ ముఖం మధ్యలో తరచుగా ఒక కుంభాకార కోర్ వదిలివేయబడుతుంది. ఫోర్జింగ్ ప్రక్రియలో, కుంభాకార కోర్ యొక్క చిన్న విభాగం మరియు వేగవంతమైన శీతలీకరణ కారణంగా, దాని ప్లాస్టిసిటీ తక్కువగా ఉంటుంది, కానీ బిల్లెట్ మ్యాట్రిక్స్ భాగం పెద్ద విభాగం, నెమ్మదిగా శీతలీకరణ మరియు అధిక ప్లాస్టిసిటీని కలిగి ఉంటుంది. అందువల్ల, విభాగంలో ఆకస్మిక మార్పు యొక్క ఖండన ఒత్తిడి ఏకాగ్రతలో భాగం అవుతుంది, మరియు రెండు భాగాల మధ్య ప్లాస్టిక్ వ్యత్యాసం పెద్దది, కాబట్టి సుత్తి శక్తి యొక్క చర్యలో, కుంభాకార కోర్ చుట్టూ పగుళ్లు ఏర్పడటం సులభం.

ఉత్పత్తిలో ప్రత్యేక ఆకారపు భాగాలను నకిలీ చేయడంనకిలీమెటల్ ముడి పదార్థాలను సిద్ధం చేయడానికి, ముడి పదార్థాలు సరికానివి అయితే, లోపాలు మరియు ఫోర్జింగ్పై వాటి ప్రభావం. ఫోర్జింగ్ ఫ్యాక్టరీలో సరికాని మెటీరియల్ తయారీ వల్ల కలిగే లోపాలు క్రింది విధంగా ఉన్నాయి.

1. కట్టింగ్ యాంగిల్:

స్లాంట్ ఏంటంటే, రేఖాంశ అక్షానికి సంబంధించి ఖాళీ ముగింపు ముఖం యొక్క స్లాంట్ పేర్కొన్న అనుమతించదగిన విలువను మించిపోయింది, ఎందుకంటే ఫోర్జింగ్ ఫ్యాక్టరీ సావింగ్ మెషిన్ లేదా పంచ్ను లోడ్ చేస్తున్నప్పుడు మరియు అన్లోడ్ చేస్తున్నప్పుడు బార్ మెటీరియల్ గట్టిగా నొక్కబడదు. ఫోర్జింగ్ సమయంలో తీవ్రమైన కట్ వంపు మడత ఏర్పడవచ్చు.

2. బిల్లెట్ ముగింపు బర్తో వంగి ఉంటుంది:

కట్టింగ్ మెషీన్ లేదా పంచ్ను లోడ్ చేయడం మరియు అన్లోడ్ చేసే సమయంలో, బ్లేడ్ లేదా కట్టింగ్ డై మధ్య గ్యాప్ చాలా ఎక్కువగా ఉన్నందున లేదా అంచు పదునైనది కానందున కత్తిరించే ముందు ఫోర్జింగ్ యొక్క ఖాళీ వంగి ఉంటుంది. ఫలితంగా, మెటల్ యొక్క భాగం బ్లేడ్ లేదా డై యొక్క గ్యాప్లోకి దూరి, చివరలో పడిపోతున్న బుర్రను ఏర్పరుస్తుంది.

3. బిల్లెట్ ఎండ్ ఫేస్ డిప్రెషన్:

కట్టింగ్ మెషీన్లో లోడ్ మరియు అన్లోడ్ చేస్తున్నప్పుడు, కత్తెర మధ్య అంతరం చాలా తక్కువగా ఉన్నందున, మెటల్ విభాగం యొక్క ఎగువ మరియు దిగువ పగుళ్లు ఏకీభవించవు, ఫలితంగా ద్వితీయ కోత ఏర్పడుతుంది. ఫలితంగా, ముగింపు మెటల్ యొక్క భాగం బయటకు లాగబడుతుంది మరియు ముగింపు ముఖం పుటాకార అవుతుంది. ఇటువంటి బిల్లేట్లు నకిలీ చేసినప్పుడు మడత మరియు పగుళ్లకు గురవుతాయి.

4. ఎండ్ క్రాక్:

పెద్ద సెక్షన్ అల్లాయ్ స్టీల్ మరియు హై కార్బన్ స్టీల్ బార్ యొక్క కోల్డ్ షీర్లో, కోత తర్వాత 3 ~ 4గం తర్వాత పగుళ్లు తరచుగా కనిపిస్తాయి. ప్రధాన కారణం ఏమిటంటే, బ్లేడ్ యొక్క యూనిట్ పీడనం చాలా పెద్దది, తద్వారా వృత్తాకార విభాగం యొక్క ఖాళీ దీర్ఘవృత్తాకారంగా చదును చేయబడుతుంది మరియు పదార్థంలో చాలా అంతర్గత ఒత్తిడి ఏర్పడుతుంది. చదునైన ముగింపు ముఖం అసలు ఆకృతిని పునరుద్ధరించడానికి ప్రయత్నిస్తుండగా, అంతర్గత ఒత్తిడి చర్యలో, కత్తిరించిన తర్వాత కొన్ని గంటలలో పగుళ్లు తరచుగా కనిపిస్తాయి. మెటీరియల్ కాఠిన్యం చాలా ఎక్కువగా ఉన్నప్పుడు, కాఠిన్యం అసమానంగా ఉన్నప్పుడు మరియు పదార్థ విభజన తీవ్రంగా ఉన్నప్పుడు కోత పగుళ్లు సులభంగా సంభవిస్తాయి. ఎండ్ క్రాక్తో ఉన్న బిల్లెట్ ఫోర్జింగ్ సమయంలో మరింత విస్తరిస్తుంది.

5. గ్యాస్ కట్టింగ్ పగుళ్లు:

గ్యాస్ కట్టింగ్ క్రాక్ సాధారణంగా బిల్లెట్ చివరలో ఉంటుంది, ఇది గ్యాస్ కట్టింగ్ సమయంలో కణజాల ఒత్తిడి మరియు ఉష్ణ ఒత్తిడి కారణంగా ఏర్పడుతుంది, ఎందుకంటే గ్యాస్ కట్టింగ్కు ముందు ముడి పదార్థం ముందుగా వేడి చేయబడదు. గ్యాస్ కట్ పగుళ్లతో కూడిన బిల్లెట్ ఫోర్జింగ్ సమయంలో మరింత విస్తరిస్తుంది.

6, కుంభాకార కోర్ క్రాకింగ్:

లాత్ ఖాళీగా ఉన్నప్పుడు బార్ ఎండ్ ముఖం మధ్యలో తరచుగా ఒక కుంభాకార కోర్ వదిలివేయబడుతుంది. ఫోర్జింగ్ ప్రక్రియలో, కుంభాకార కోర్ యొక్క చిన్న విభాగం మరియు వేగవంతమైన శీతలీకరణ కారణంగా, దాని ప్లాస్టిసిటీ తక్కువగా ఉంటుంది, కానీ బిల్లెట్ మ్యాట్రిక్స్ భాగం పెద్ద విభాగం, నెమ్మదిగా శీతలీకరణ మరియు అధిక ప్లాస్టిసిటీని కలిగి ఉంటుంది. అందువల్ల, విభాగంలో ఆకస్మిక మార్పు యొక్క ఖండన ఒత్తిడి ఏకాగ్రతలో భాగం అవుతుంది, మరియు రెండు భాగాల మధ్య ప్లాస్టిక్ వ్యత్యాసం పెద్దది, కాబట్టి సుత్తి శక్తి యొక్క చర్యలో, కుంభాకార కోర్ చుట్టూ పగుళ్లు ఏర్పడటం సులభం.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy