ఫోర్జింగ్స్ యొక్క నిర్దిష్ట అవలోకనం

2022-11-07

ఫోర్జింగ్ప్లాస్టిక్ మ్యాచింగ్ యొక్క ముఖ్యమైన శాఖ. ఇది మెటీరియల్ ప్లాస్టిసిటీని ఉపయోగించడం, ప్లాస్టిక్ రూపాన్ని ఉత్పత్తి చేయడానికి బాహ్య శక్తి సహాయంతో, అవసరమైన ఆకారం, పరిమాణం మరియు ఫోర్జింగ్స్ యొక్క కొన్ని సంస్థాగత లక్షణాలను పొందడం.

ప్లాస్టిక్ ప్రాసెసింగ్ సాంప్రదాయకంగా రెండు ప్రధాన వర్గాలుగా విభజించబడింది. ఒకటి ముడి పదార్థాల ఉత్పత్తి (ట్యూబ్, ప్లేట్, రకం, రాడ్ వంటివి) ఆధారిత ప్రాసెసింగ్ను ప్రైమరీ ప్లాస్టిక్ ప్రాసెసింగ్ అంటారు. ఇతర భాగాల ఉత్పత్తి మరియు వాటి ఖాళీలు (ఫోర్జింగ్లు, స్టాంపింగ్ భాగాలు మొదలైనవి) ప్రధానంగా ద్వితీయ ప్లాస్టిక్ ప్రాసెసింగ్ అని పిలుస్తారు. ఎందుకంటే చాలా సందర్భాలలో, సెకండరీ ప్రాసెసింగ్ అనేది రీ-ప్రాసెసింగ్ కోసం ప్రాథమిక ప్రాసెసింగ్ ద్వారా అందించబడిన ముడి పదార్థాలను ఉపయోగించడం, అయితే పెద్ద ఫోర్జింగ్లు నేరుగా ఫోర్జింగ్లుగా మారడానికి కడ్డీని ముడి పదార్థంగా ఉపయోగిస్తాయి మరియు పౌడర్ ఫోర్జింగ్ అనేది పౌడర్ను ముడి పదార్థంగా ఉపయోగిస్తుంది.

ఉపయోగించిన వివిధ ముడి పదార్థాల ప్రకారం, ద్వితీయ ప్లాస్టిక్ ప్రాసెసింగ్ను బల్క్ ఫార్మింగ్ మరియు షీట్ ఫార్మింగ్గా విభజించవచ్చు. మునుపటిది బార్ మరియు బ్లాక్ మెటీరియల్ను ముడి పదార్థాలుగా ఉపయోగిస్తుంది మరియు శక్తి మూడు-మార్గం ఒత్తిడి స్థితిలో ఉంటుంది, రెండోది షీట్ మెటీరియల్ను ముడి పదార్థంగా ఉపయోగిస్తుంది మరియు వైకల్య ప్రక్రియ సాధారణంగా విమానం ఒత్తిడి స్థితి ప్రకారం విశ్లేషించబడుతుంది.

ఫోర్జింగ్ సెకండరీ ప్లాస్టిక్ ప్రాసెసింగ్కు చెందినదని మరియు డిఫార్మేషన్ మోడ్ వాల్యూమెట్రిక్ ఫార్మింగ్ అని పై విశ్లేషణ నుండి చూడవచ్చు.

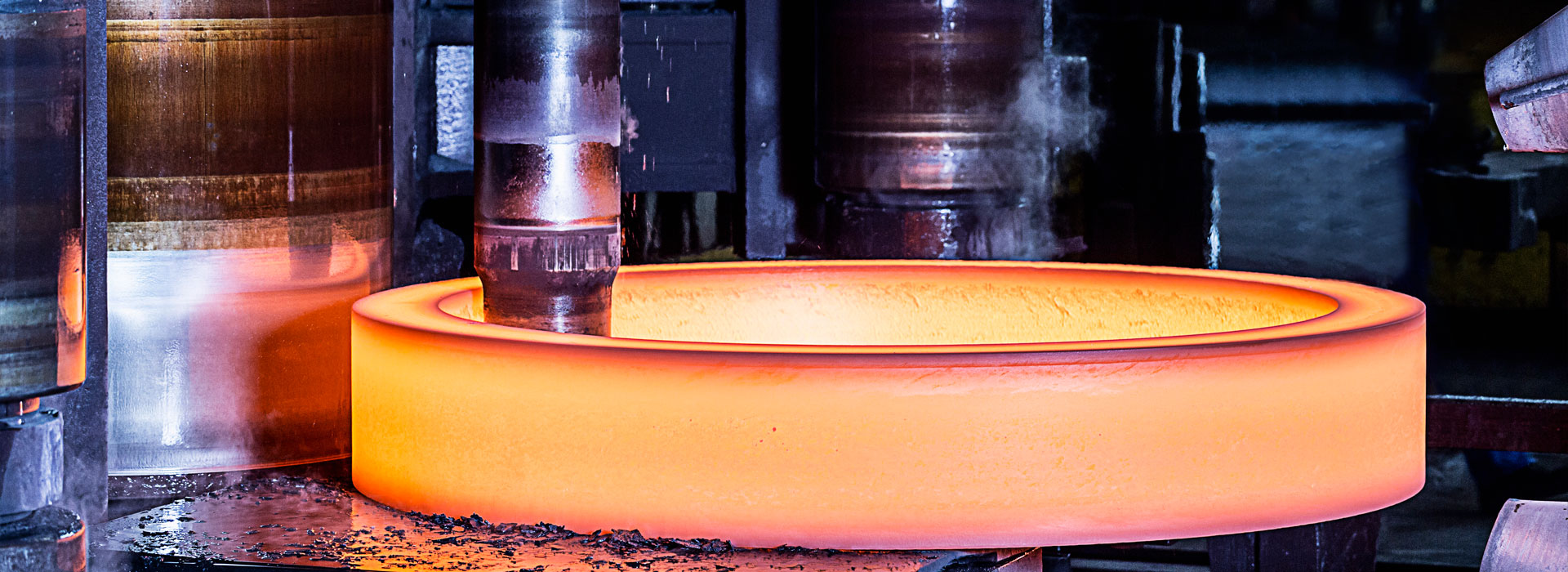

మూర్తి 1 నుండి చూడగలిగినట్లుగా, ఏదైనా నకిలీ ప్రక్రియ యొక్క ప్రాథమిక ప్రయోజనం డ్రాయింగ్ యొక్క అవసరాలకు అనుగుణంగా అర్హత కలిగిన ఆకారం, పరిమాణం మరియు అంతర్గత సంస్థాగత లక్షణాలతో ఫోర్జింగ్లను పొందడం. ఏర్పడటానికి రెండు ప్రాథమిక షరతులు ఉన్నాయి, ఒకటి, పదార్థం విధ్వంసం ప్రక్రియలో విధ్వంసం లేకుండా అవసరమైన మొత్తం వైకల్యాన్ని తట్టుకోగలదు, మరియు మరొకటి శక్తి పరిస్థితులు, అంటే అచ్చు ద్వారా పరికరాలు తగినంతగా వర్తిస్తాయి. శక్తి యొక్క పెద్ద మరియు ప్రత్యేక పంపిణీ. కార్మికులకు పరిస్థితులను సృష్టించడం, సాంకేతిక ప్రక్రియను ఆప్టిమైజ్ చేయడం మరియు మిశ్రమ ఫోర్జింగ్లను ఉత్పత్తి చేయడం కోసం ఇది ఒక ముఖ్యమైన పని.

ఫోర్జింగ్ ప్రక్రియ యొక్క ఎంపిక అనువైనది మరియు వైవిధ్యమైనది, కేవలం ఏర్పడే ప్రక్రియ కోసం, అదే డై ఫోర్జింగ్ను వేర్వేరు పరికరాలు లేదా విభిన్న పద్ధతుల ద్వారా పూర్తి చేయవచ్చు. ఉదాహరణకు, ఫోర్జింగ్ సుత్తిపై కనెక్ట్ చేసే రాడ్ ఏర్పడినట్లయితే, ఖాళీని అదే జత డైలో డ్రా, రోల్, ప్రీ-ఫోర్జ్ మరియు ఫైనల్ ఫోర్జ్ చేస్తారు. డై ఫోర్జింగ్ కోసం మెకానికల్ ప్రెస్ ఉపయోగించినట్లయితే, ముందుగా రోల్ ఫోర్జింగ్ అవసరం. ఇది ఫార్మింగ్ రోల్ ఫోర్జింగ్ పద్ధతి ద్వారా ఉత్పత్తి చేయబడితే, ఖచ్చితమైన రోల్ ఫోర్జింగ్ తర్వాత షేపింగ్ విధానాన్ని జోడించడం ద్వారా అర్హత పొందిన భాగాలను పొందవచ్చు.

మరొక ఉదాహరణ నిచ్చెన షాఫ్ట్ యొక్క బహుళ-స్టేషన్ కోల్డ్ ఫోర్జింగ్ (మూర్తి 2 చూడండి). అదే నకిలీ కోసం, వివిధ ప్రక్రియ మార్గాలు మరియు వివిధ ఖాళీలు ఉండవచ్చు మరియు తదనుగుణంగా మధ్యంతర ప్రక్రియలు భిన్నంగా ఉంటాయి. వాటిలో కొన్ని ఫార్వర్డ్ ఎక్స్ట్రాషన్ (ఫిగర్లో ఎఫ్), మరియు కొన్ని అప్సెట్టింగ్ (యు ఇన్ ఫిగర్)0ని ఉపయోగిస్తాయి, దీనికి వివిధ డిఫార్మేషన్ ఫోర్స్ అవసరం. అచ్చు జీవిత వ్యత్యాసం కూడా పెద్దది.

పరికరాల పరిస్థితులు (టన్నేజ్ మొదలైనవి) పరిష్కరించబడినప్పుడు, చాలా ఎంపికలు అందుబాటులో ఉండవు. ముడి పదార్థ లక్షణాలు మరియు నిర్దేశాలు పరిష్కరించబడినప్పుడు, చిత్రంలో ఉన్న అన్ని ఎంపికలు వర్తించవు.

ఉత్పత్తి యొక్క రూపాన్ని మరియు అంతర్గత నాణ్యత మరియు ఉత్పాదకతను నిర్ధారించే ఆవరణలో, ఏర్పాటు ప్రక్రియ పథకాన్ని ఎంచుకోవడం యొక్క ప్రాథమిక ప్రారంభ స్థానం మంచి ఆర్థిక సామర్థ్యంగా పరిగణించబడాలి, ప్రత్యేకంగా:

1. ముడి పదార్థాలను ఆదా చేయండి. నియర్ ఫ్రీ ఫార్మింగ్ లేదా నియర్ నెట్ షేప్ ఫార్మింగ్ (అనగా ఏర్పడకుండా తక్కువ కటింగ్), సాధ్యమైన చోట ఉపయోగించబడుతుంది.

2. శక్తి వినియోగాన్ని తగ్గించండి. మేము ఒక నిర్దిష్ట ప్రక్రియ యొక్క శక్తి వినియోగాన్ని మాత్రమే చూడగలము, కానీ మొత్తం శక్తి వినియోగాన్ని కూడా చూడవచ్చు. తాపన ప్రక్రియ విస్మరించబడినందున కోల్డ్ ఫోర్జింగ్ యొక్క శక్తి వినియోగం తగ్గుతుందని మొదట అనిపిస్తుంది, అయితే కోల్డ్ ఫోర్జింగ్ మరియు ప్రక్రియల మధ్య ఎనియలింగ్ చేయడానికి ముందు చికిత్సను మృదువుగా చేసే శక్తి వినియోగాన్ని కూడా పరిగణించాలి. నాన్-టెంపర్డ్ స్టీల్ మరియు అవశేష ఉష్ణ వైకల్యం మరియు హీట్ ట్రీట్మెంట్ ఉపయోగించడం అనేది శక్తిని ఆదా చేసే ప్రక్రియలు.

3, వైకల్య శక్తిని తగ్గించండి. కార్మిక-పొదుపు ఏర్పాటు పద్ధతిని ఉపయోగించడానికి ప్రయత్నించండి, ఇది పరికరాల టన్నును తగ్గించడమే కాకుండా, ప్రారంభ పెట్టుబడిని తగ్గించగలదు. ఇది అచ్చు యొక్క జీవితాన్ని కూడా మెరుగుపరుస్తుంది. అందుకే ఇటీవలి సంవత్సరాలలో రోటరీ ఫార్మింగ్ విస్తృతంగా ఉపయోగించబడింది.

4. మంచి ప్రక్రియ స్థిరత్వం. ఉద్దేశపూర్వకంగా కొన్ని సింగిల్ ఇండెక్స్ అధిక (తక్కువ పాస్లు, ఒక్కో పాస్కు పెద్ద వైకల్యం వంటివి) కొనసాగించకుండా, దీర్ఘకాలిక నిరంతర ఉత్పత్తిని గ్రహించడంలో మంచి ప్రక్రియ చూపబడాలి, కానీ తక్కువ దిగుబడికి లేదా తరచుగా విరిగిన అచ్చుకు దారి తీస్తుంది.

ప్లాస్టిక్ ప్రాసెసింగ్ సాంప్రదాయకంగా రెండు ప్రధాన వర్గాలుగా విభజించబడింది. ఒకటి ముడి పదార్థాల ఉత్పత్తి (ట్యూబ్, ప్లేట్, రకం, రాడ్ వంటివి) ఆధారిత ప్రాసెసింగ్ను ప్రైమరీ ప్లాస్టిక్ ప్రాసెసింగ్ అంటారు. ఇతర భాగాల ఉత్పత్తి మరియు వాటి ఖాళీలు (ఫోర్జింగ్లు, స్టాంపింగ్ భాగాలు మొదలైనవి) ప్రధానంగా ద్వితీయ ప్లాస్టిక్ ప్రాసెసింగ్ అని పిలుస్తారు. ఎందుకంటే చాలా సందర్భాలలో, సెకండరీ ప్రాసెసింగ్ అనేది రీ-ప్రాసెసింగ్ కోసం ప్రాథమిక ప్రాసెసింగ్ ద్వారా అందించబడిన ముడి పదార్థాలను ఉపయోగించడం, అయితే పెద్ద ఫోర్జింగ్లు నేరుగా ఫోర్జింగ్లుగా మారడానికి కడ్డీని ముడి పదార్థంగా ఉపయోగిస్తాయి మరియు పౌడర్ ఫోర్జింగ్ అనేది పౌడర్ను ముడి పదార్థంగా ఉపయోగిస్తుంది.

ఉపయోగించిన వివిధ ముడి పదార్థాల ప్రకారం, ద్వితీయ ప్లాస్టిక్ ప్రాసెసింగ్ను బల్క్ ఫార్మింగ్ మరియు షీట్ ఫార్మింగ్గా విభజించవచ్చు. మునుపటిది బార్ మరియు బ్లాక్ మెటీరియల్ను ముడి పదార్థాలుగా ఉపయోగిస్తుంది మరియు శక్తి మూడు-మార్గం ఒత్తిడి స్థితిలో ఉంటుంది, రెండోది షీట్ మెటీరియల్ను ముడి పదార్థంగా ఉపయోగిస్తుంది మరియు వైకల్య ప్రక్రియ సాధారణంగా విమానం ఒత్తిడి స్థితి ప్రకారం విశ్లేషించబడుతుంది.

ఫోర్జింగ్ సెకండరీ ప్లాస్టిక్ ప్రాసెసింగ్కు చెందినదని మరియు డిఫార్మేషన్ మోడ్ వాల్యూమెట్రిక్ ఫార్మింగ్ అని పై విశ్లేషణ నుండి చూడవచ్చు.

మూర్తి 1 నుండి చూడగలిగినట్లుగా, ఏదైనా నకిలీ ప్రక్రియ యొక్క ప్రాథమిక ప్రయోజనం డ్రాయింగ్ యొక్క అవసరాలకు అనుగుణంగా అర్హత కలిగిన ఆకారం, పరిమాణం మరియు అంతర్గత సంస్థాగత లక్షణాలతో ఫోర్జింగ్లను పొందడం. ఏర్పడటానికి రెండు ప్రాథమిక షరతులు ఉన్నాయి, ఒకటి, పదార్థం విధ్వంసం ప్రక్రియలో విధ్వంసం లేకుండా అవసరమైన మొత్తం వైకల్యాన్ని తట్టుకోగలదు, మరియు మరొకటి శక్తి పరిస్థితులు, అంటే అచ్చు ద్వారా పరికరాలు తగినంతగా వర్తిస్తాయి. శక్తి యొక్క పెద్ద మరియు ప్రత్యేక పంపిణీ. కార్మికులకు పరిస్థితులను సృష్టించడం, సాంకేతిక ప్రక్రియను ఆప్టిమైజ్ చేయడం మరియు మిశ్రమ ఫోర్జింగ్లను ఉత్పత్తి చేయడం కోసం ఇది ఒక ముఖ్యమైన పని.

ఫోర్జింగ్ ప్రక్రియ యొక్క ఎంపిక అనువైనది మరియు వైవిధ్యమైనది, కేవలం ఏర్పడే ప్రక్రియ కోసం, అదే డై ఫోర్జింగ్ను వేర్వేరు పరికరాలు లేదా విభిన్న పద్ధతుల ద్వారా పూర్తి చేయవచ్చు. ఉదాహరణకు, ఫోర్జింగ్ సుత్తిపై కనెక్ట్ చేసే రాడ్ ఏర్పడినట్లయితే, ఖాళీని అదే జత డైలో డ్రా, రోల్, ప్రీ-ఫోర్జ్ మరియు ఫైనల్ ఫోర్జ్ చేస్తారు. డై ఫోర్జింగ్ కోసం మెకానికల్ ప్రెస్ ఉపయోగించినట్లయితే, ముందుగా రోల్ ఫోర్జింగ్ అవసరం. ఇది ఫార్మింగ్ రోల్ ఫోర్జింగ్ పద్ధతి ద్వారా ఉత్పత్తి చేయబడితే, ఖచ్చితమైన రోల్ ఫోర్జింగ్ తర్వాత షేపింగ్ విధానాన్ని జోడించడం ద్వారా అర్హత పొందిన భాగాలను పొందవచ్చు.

మరొక ఉదాహరణ నిచ్చెన షాఫ్ట్ యొక్క బహుళ-స్టేషన్ కోల్డ్ ఫోర్జింగ్ (మూర్తి 2 చూడండి). అదే నకిలీ కోసం, వివిధ ప్రక్రియ మార్గాలు మరియు వివిధ ఖాళీలు ఉండవచ్చు మరియు తదనుగుణంగా మధ్యంతర ప్రక్రియలు భిన్నంగా ఉంటాయి. వాటిలో కొన్ని ఫార్వర్డ్ ఎక్స్ట్రాషన్ (ఫిగర్లో ఎఫ్), మరియు కొన్ని అప్సెట్టింగ్ (యు ఇన్ ఫిగర్)0ని ఉపయోగిస్తాయి, దీనికి వివిధ డిఫార్మేషన్ ఫోర్స్ అవసరం. అచ్చు జీవిత వ్యత్యాసం కూడా పెద్దది.

పరికరాల పరిస్థితులు (టన్నేజ్ మొదలైనవి) పరిష్కరించబడినప్పుడు, చాలా ఎంపికలు అందుబాటులో ఉండవు. ముడి పదార్థ లక్షణాలు మరియు నిర్దేశాలు పరిష్కరించబడినప్పుడు, చిత్రంలో ఉన్న అన్ని ఎంపికలు వర్తించవు.

ఉత్పత్తి యొక్క రూపాన్ని మరియు అంతర్గత నాణ్యత మరియు ఉత్పాదకతను నిర్ధారించే ఆవరణలో, ఏర్పాటు ప్రక్రియ పథకాన్ని ఎంచుకోవడం యొక్క ప్రాథమిక ప్రారంభ స్థానం మంచి ఆర్థిక సామర్థ్యంగా పరిగణించబడాలి, ప్రత్యేకంగా:

1. ముడి పదార్థాలను ఆదా చేయండి. నియర్ ఫ్రీ ఫార్మింగ్ లేదా నియర్ నెట్ షేప్ ఫార్మింగ్ (అనగా ఏర్పడకుండా తక్కువ కటింగ్), సాధ్యమైన చోట ఉపయోగించబడుతుంది.

2. శక్తి వినియోగాన్ని తగ్గించండి. మేము ఒక నిర్దిష్ట ప్రక్రియ యొక్క శక్తి వినియోగాన్ని మాత్రమే చూడగలము, కానీ మొత్తం శక్తి వినియోగాన్ని కూడా చూడవచ్చు. తాపన ప్రక్రియ విస్మరించబడినందున కోల్డ్ ఫోర్జింగ్ యొక్క శక్తి వినియోగం తగ్గుతుందని మొదట అనిపిస్తుంది, అయితే కోల్డ్ ఫోర్జింగ్ మరియు ప్రక్రియల మధ్య ఎనియలింగ్ చేయడానికి ముందు చికిత్సను మృదువుగా చేసే శక్తి వినియోగాన్ని కూడా పరిగణించాలి. నాన్-టెంపర్డ్ స్టీల్ మరియు అవశేష ఉష్ణ వైకల్యం మరియు హీట్ ట్రీట్మెంట్ ఉపయోగించడం అనేది శక్తిని ఆదా చేసే ప్రక్రియలు.

3, వైకల్య శక్తిని తగ్గించండి. కార్మిక-పొదుపు ఏర్పాటు పద్ధతిని ఉపయోగించడానికి ప్రయత్నించండి, ఇది పరికరాల టన్నును తగ్గించడమే కాకుండా, ప్రారంభ పెట్టుబడిని తగ్గించగలదు. ఇది అచ్చు యొక్క జీవితాన్ని కూడా మెరుగుపరుస్తుంది. అందుకే ఇటీవలి సంవత్సరాలలో రోటరీ ఫార్మింగ్ విస్తృతంగా ఉపయోగించబడింది.

4. మంచి ప్రక్రియ స్థిరత్వం. ఉద్దేశపూర్వకంగా కొన్ని సింగిల్ ఇండెక్స్ అధిక (తక్కువ పాస్లు, ఒక్కో పాస్కు పెద్ద వైకల్యం వంటివి) కొనసాగించకుండా, దీర్ఘకాలిక నిరంతర ఉత్పత్తిని గ్రహించడంలో మంచి ప్రక్రియ చూపబడాలి, కానీ తక్కువ దిగుబడికి లేదా తరచుగా విరిగిన అచ్చుకు దారి తీస్తుంది.

ఇది టోంగ్క్సిన్ ఫోర్జింగ్ కంపెనీ యొక్క ఫోర్జింగ్స్:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy