ఫ్రీ ఫోర్జింగ్ మరియు డై ఫోర్జింగ్ అంటే ఏమిటి?

2022-05-19

ఉచిత ఫోర్జింగ్ అనేది ఒక రకమైన సరళమైన, సౌకర్యవంతమైన లోహ నిర్మాణ పద్ధతి, అయితే చిన్న మరియు మధ్య తరహా ఫోర్జింగ్ బ్యాచ్ లేదా భారీ ఉత్పత్తి పరిస్థితిలో, ఉచిత ఫోర్జింగ్ అనేది వాడుకలో లేనిదిగా గుర్తించబడింది, ఆర్థిక ఫోర్జింగ్ ఏర్పాటు పద్ధతి కాదు, కానీ చిన్న బ్యాచ్ ఉత్పత్తికి లేదా యూనిట్, ముఖ్యంగా పెద్ద ఫోర్జింగ్లు, సుత్తి మరియు హైడ్రాలిక్ ప్రెస్ ఫ్రీ ఫోర్జింగ్పై నిర్వహించబడతాయి, అయితే ఇప్పటికీ ఒక రకమైన తగిన మరియు ఆర్థిక ఉత్పత్తి పద్ధతులు.

డై ఫోర్జింగ్ అనేది ప్రధాన ఫోర్జింగ్ ప్రక్రియ, ప్రధానంగా ఉపయోగించే పరికరాలు డై ఫోర్జింగ్ సుత్తి, అన్విల్ సుత్తి, క్రాంక్ ప్రెస్, స్క్రూ ప్రెస్ మరియు హై-స్పీడ్ సుత్తి. డై ఫోర్జింగ్ అధిక ఉత్పాదకత, ఫోర్జింగ్ పరిమాణం స్థిరత్వం, అధిక మెటీరియల్ వినియోగ రేటు, కాబట్టి ఫోర్జింగ్ బ్యాచ్ మరియు భారీ ఉత్పత్తిలో విస్తృతంగా ఉపయోగించబడుతుంది. డై ఫోర్జింగ్ల సంఖ్య పెద్దదని అంచనా వేయబడింది, ఇది మొత్తం ఫోర్జింగ్ల బరువులో 90% ఉంటుంది.

వాస్తవానికి, ఉచిత ఫోర్జింగ్ మరియు వివిధ డై ఫోర్జింగ్ యొక్క ప్రాథమిక పద్ధతులతో పాటు, ఎలక్ట్రిక్ అప్సెట్టింగ్, కోల్డ్ ఎక్స్ట్రాషన్, రోటరీ ఫోర్జింగ్, రోల్ ఫోర్జింగ్, రోటరీ ఫోర్జింగ్, రోటరీ ఫోర్జింగ్, రోటరీ ఫోర్జింగ్, రోటరీ ఫోర్జింగ్ వంటి మరికొన్ని ప్రత్యేక ఫార్మింగ్ పద్ధతులు ఉన్నాయి. , రోటరీ ఫోర్జింగ్, రోటరీ ఫోర్జింగ్, రోటరీ ఫోర్జింగ్, మల్టీ-హామర్ ఫోర్జింగ్, మాగ్నెటిక్ ఫోర్జింగ్, సూపర్ప్లాస్టిక్ ఫార్మింగ్, హైడ్రోస్టాటిక్ ఫార్మింగ్, సస్పెన్షన్ ఫోర్జింగ్ మొదలైనవి, ఇటీవల ఇరవై సంవత్సరాలలో స్వదేశంలో మరియు విదేశాలలో చాలా వేగంగా అభివృద్ధి చెందాయి. ఈ రకమైన ప్రత్యేక ఫోర్జింగ్ టెక్నాలజీ మెటీరియల్ ప్రాసెసింగ్ పరిశ్రమ యొక్క వేగవంతమైన అభివృద్ధిని బలంగా ప్రోత్సహిస్తుంది.

ఫోర్జింగ్ ప్లాంట్లో ఫోర్జింగ్ కొలిమి కోసం, వివిధ థర్మల్ పారామితులను గుర్తించడం మరియు నియంత్రించడం అనేది దహనాన్ని మెరుగుపరచడానికి, శక్తి వినియోగాన్ని తగ్గించడానికి, సాంకేతిక అవసరాలను నిర్ధారించడానికి మరియు ఉత్పత్తి నాణ్యత మరియు ఉత్పత్తిని మెరుగుపరచడానికి ఒక ముఖ్యమైన కొలత.

ఇంధన దహన నియంత్రణ, కొలిమి ఉష్ణోగ్రత సాధించడానికి, గాలి - ఇంధన నిష్పత్తి నియంత్రణ. ఇటీవలి సంవత్సరాలలో పల్సెడ్ దహన సాంకేతికత విస్తృతంగా ఉపయోగించబడింది. పల్స్ దహన నియంత్రిక అధిక వేగం బర్నర్ను నియంత్రణ వస్తువుగా తీసుకుంటుంది, ఇంధన పరిమాణం మారినప్పుడు, ఎజెక్షన్ గ్యాస్ హై స్పీడ్ ప్రవాహానికి హామీ ఇస్తుంది. ఉష్ణోగ్రత పెరుగుదల రేటును నియంత్రించడానికి నియంత్రిత ఫైర్ అవుట్పుట్ సమయంతో, పరిమాణ నియంత్రణ సమయ నియంత్రణను, పొడవైన అగ్ని వలె చిన్న అగ్నితో మార్చండి. ఈ నియంత్రణ మోడ్ ఫర్నేస్ డీబగ్గింగ్ ఓపెనింగ్లో చిన్న మంటగా ఉంటుంది, గాలి/ఇంధన నిష్పత్తి యొక్క అగ్ని దహనాన్ని తగిన విధంగా అమర్చవచ్చు, తాపన ప్రక్రియకు గాలి/ఇంధన నిష్పత్తి యొక్క డైనమిక్ నియంత్రణ అవసరం లేదు, ఇంధనం మరియు దహనాన్ని నియంత్రించడానికి మాత్రమే గాలి ఒత్తిడి స్థిరత్వం, ఇది నియంత్రణ వ్యవస్థ కూర్పును చాలా సులభతరం చేస్తుంది, కొలిమి నిర్మాణ వ్యయాన్ని తగ్గిస్తుంది. అయితే, పల్స్-నియంత్రిత హై స్పీడ్ దహన వ్యవస్థలో అసలు ఫర్నేస్ ఉష్ణోగ్రత మరియు సెట్ ఉష్ణోగ్రత మధ్య విచలనం పెద్దది. పల్స్ సమయం తగ్గించబడితే ఫర్నేస్ ఉష్ణోగ్రత మరియు సెట్ ఉష్ణోగ్రత మధ్య విచలనం గణనీయంగా తగ్గుతుంది.

పైన పేర్కొన్న ఇంధన దహన నియంత్రణ పద్ధతి ఉత్పత్తి ప్రక్రియలో విస్తృతంగా ఉపయోగించబడింది. ఆచరణాత్మక ధృవీకరణ ద్వారా, పైన పేర్కొన్న దహన నియంత్రణ పద్ధతి సమర్థవంతంగా ఇంధన దహన స్థితిని మెరుగుపరుస్తుంది, ఫర్నేస్ యొక్క ఇతర ఉష్ణ పారామితుల యొక్క స్వయంచాలక నియంత్రణకు అనుకూలమైన పరిస్థితులను అందిస్తుంది మరియు అదే సమయంలో ఇంధనాన్ని ఆదా చేస్తుంది మరియు ఫర్నేస్ యొక్క ఉష్ణ సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

కొలిమి ఉష్ణోగ్రత వక్రరేఖను నియంత్రించండి. ఇంధన దహన నియంత్రణ ఆధారంగా, కొలిమి ఉష్ణోగ్రత వక్రత (ప్రాసెస్ హీటింగ్ కర్వ్) నియంత్రించబడుతుంది.

కొలిమి ఒత్తిడిని నియంత్రించండి. ఇది కొలిమి పని స్థితి యొక్క స్థిరత్వాన్ని నిర్ధారించగలదు, కొలిమిలోకి చల్లని గాలిని పీల్చడాన్ని తగ్గిస్తుంది, ఫలితంగా తక్కువ కొలిమి ఉష్ణోగ్రత లేదా కొలిమి అగ్ని దృగ్విషయం ఏర్పడుతుంది. ఫర్నేస్ డోర్, ఫర్నేస్ కార్ మరియు ఫర్నేస్ బాడీ సీలింగ్ అనేది ఫ్లేమ్ ఫర్నేస్ సీలింగ్ యొక్క కష్టం. అల్యూమినియం సిలికేట్ ఫైబర్ యొక్క అప్లికేషన్ ఫర్నేస్ సీలింగ్ను పరిష్కరించడానికి అనుకూలమైన పరిస్థితులను అందిస్తుంది. అల్యూమినియం సిలికేట్ ఫైబర్ యొక్క మృదువైన మరియు సాగే లక్షణాలు దృఢమైన మరియు సౌకర్యవంతమైన సీలింగ్ ఉపరితలం చేయడానికి ఉపయోగించబడతాయి, ఇది కొలిమిని సీలింగ్ బాడీగా చేయడానికి స్ప్రింగ్ లేదా సిలిండర్ ద్వారా ఒత్తిడి చేయబడుతుంది. ఫర్నేస్ సీలింగ్ అనేది కొలిమి పీడనం యొక్క స్థిరత్వాన్ని నియంత్రించడానికి అవసరం మరియు షరతు.

కంప్యూటర్ ద్వారా నియంత్రించబడే కొలిమిలో అధునాతన దహన పరికరం, వ్యర్థ వేడిని పునరుద్ధరించడం, సహేతుకమైన కొలిమి శరీర నిర్మాణం మరియు నిర్మాణ సామగ్రి వంటి కొన్ని ప్రాథమిక పరిస్థితులు ఉండాలి, లేకుంటే అది కంప్యూటర్ ద్వారా నియంత్రించబడినప్పటికీ సంతృప్తికరమైన ఫలితాలను పొందదు.

డై ఫోర్జింగ్ అనేది ప్రధాన ఫోర్జింగ్ ప్రక్రియ, ప్రధానంగా ఉపయోగించే పరికరాలు డై ఫోర్జింగ్ సుత్తి, అన్విల్ సుత్తి, క్రాంక్ ప్రెస్, స్క్రూ ప్రెస్ మరియు హై-స్పీడ్ సుత్తి. డై ఫోర్జింగ్ అధిక ఉత్పాదకత, ఫోర్జింగ్ పరిమాణం స్థిరత్వం, అధిక మెటీరియల్ వినియోగ రేటు, కాబట్టి ఫోర్జింగ్ బ్యాచ్ మరియు భారీ ఉత్పత్తిలో విస్తృతంగా ఉపయోగించబడుతుంది. డై ఫోర్జింగ్ల సంఖ్య పెద్దదని అంచనా వేయబడింది, ఇది మొత్తం ఫోర్జింగ్ల బరువులో 90% ఉంటుంది.

వాస్తవానికి, ఉచిత ఫోర్జింగ్ మరియు వివిధ డై ఫోర్జింగ్ యొక్క ప్రాథమిక పద్ధతులతో పాటు, ఎలక్ట్రిక్ అప్సెట్టింగ్, కోల్డ్ ఎక్స్ట్రాషన్, రోటరీ ఫోర్జింగ్, రోల్ ఫోర్జింగ్, రోటరీ ఫోర్జింగ్, రోటరీ ఫోర్జింగ్, రోటరీ ఫోర్జింగ్, రోటరీ ఫోర్జింగ్ వంటి మరికొన్ని ప్రత్యేక ఫార్మింగ్ పద్ధతులు ఉన్నాయి. , రోటరీ ఫోర్జింగ్, రోటరీ ఫోర్జింగ్, రోటరీ ఫోర్జింగ్, మల్టీ-హామర్ ఫోర్జింగ్, మాగ్నెటిక్ ఫోర్జింగ్, సూపర్ప్లాస్టిక్ ఫార్మింగ్, హైడ్రోస్టాటిక్ ఫార్మింగ్, సస్పెన్షన్ ఫోర్జింగ్ మొదలైనవి, ఇటీవల ఇరవై సంవత్సరాలలో స్వదేశంలో మరియు విదేశాలలో చాలా వేగంగా అభివృద్ధి చెందాయి. ఈ రకమైన ప్రత్యేక ఫోర్జింగ్ టెక్నాలజీ మెటీరియల్ ప్రాసెసింగ్ పరిశ్రమ యొక్క వేగవంతమైన అభివృద్ధిని బలంగా ప్రోత్సహిస్తుంది.

ఫోర్జింగ్ ప్లాంట్లో ఫోర్జింగ్ కొలిమి కోసం, వివిధ థర్మల్ పారామితులను గుర్తించడం మరియు నియంత్రించడం అనేది దహనాన్ని మెరుగుపరచడానికి, శక్తి వినియోగాన్ని తగ్గించడానికి, సాంకేతిక అవసరాలను నిర్ధారించడానికి మరియు ఉత్పత్తి నాణ్యత మరియు ఉత్పత్తిని మెరుగుపరచడానికి ఒక ముఖ్యమైన కొలత.

ఇంధన దహన నియంత్రణ, కొలిమి ఉష్ణోగ్రత సాధించడానికి, గాలి - ఇంధన నిష్పత్తి నియంత్రణ. ఇటీవలి సంవత్సరాలలో పల్సెడ్ దహన సాంకేతికత విస్తృతంగా ఉపయోగించబడింది. పల్స్ దహన నియంత్రిక అధిక వేగం బర్నర్ను నియంత్రణ వస్తువుగా తీసుకుంటుంది, ఇంధన పరిమాణం మారినప్పుడు, ఎజెక్షన్ గ్యాస్ హై స్పీడ్ ప్రవాహానికి హామీ ఇస్తుంది. ఉష్ణోగ్రత పెరుగుదల రేటును నియంత్రించడానికి నియంత్రిత ఫైర్ అవుట్పుట్ సమయంతో, పరిమాణ నియంత్రణ సమయ నియంత్రణను, పొడవైన అగ్ని వలె చిన్న అగ్నితో మార్చండి. ఈ నియంత్రణ మోడ్ ఫర్నేస్ డీబగ్గింగ్ ఓపెనింగ్లో చిన్న మంటగా ఉంటుంది, గాలి/ఇంధన నిష్పత్తి యొక్క అగ్ని దహనాన్ని తగిన విధంగా అమర్చవచ్చు, తాపన ప్రక్రియకు గాలి/ఇంధన నిష్పత్తి యొక్క డైనమిక్ నియంత్రణ అవసరం లేదు, ఇంధనం మరియు దహనాన్ని నియంత్రించడానికి మాత్రమే గాలి ఒత్తిడి స్థిరత్వం, ఇది నియంత్రణ వ్యవస్థ కూర్పును చాలా సులభతరం చేస్తుంది, కొలిమి నిర్మాణ వ్యయాన్ని తగ్గిస్తుంది. అయితే, పల్స్-నియంత్రిత హై స్పీడ్ దహన వ్యవస్థలో అసలు ఫర్నేస్ ఉష్ణోగ్రత మరియు సెట్ ఉష్ణోగ్రత మధ్య విచలనం పెద్దది. పల్స్ సమయం తగ్గించబడితే ఫర్నేస్ ఉష్ణోగ్రత మరియు సెట్ ఉష్ణోగ్రత మధ్య విచలనం గణనీయంగా తగ్గుతుంది.

పైన పేర్కొన్న ఇంధన దహన నియంత్రణ పద్ధతి ఉత్పత్తి ప్రక్రియలో విస్తృతంగా ఉపయోగించబడింది. ఆచరణాత్మక ధృవీకరణ ద్వారా, పైన పేర్కొన్న దహన నియంత్రణ పద్ధతి సమర్థవంతంగా ఇంధన దహన స్థితిని మెరుగుపరుస్తుంది, ఫర్నేస్ యొక్క ఇతర ఉష్ణ పారామితుల యొక్క స్వయంచాలక నియంత్రణకు అనుకూలమైన పరిస్థితులను అందిస్తుంది మరియు అదే సమయంలో ఇంధనాన్ని ఆదా చేస్తుంది మరియు ఫర్నేస్ యొక్క ఉష్ణ సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

కొలిమి ఉష్ణోగ్రత వక్రరేఖను నియంత్రించండి. ఇంధన దహన నియంత్రణ ఆధారంగా, కొలిమి ఉష్ణోగ్రత వక్రత (ప్రాసెస్ హీటింగ్ కర్వ్) నియంత్రించబడుతుంది.

కొలిమి ఒత్తిడిని నియంత్రించండి. ఇది కొలిమి పని స్థితి యొక్క స్థిరత్వాన్ని నిర్ధారించగలదు, కొలిమిలోకి చల్లని గాలిని పీల్చడాన్ని తగ్గిస్తుంది, ఫలితంగా తక్కువ కొలిమి ఉష్ణోగ్రత లేదా కొలిమి అగ్ని దృగ్విషయం ఏర్పడుతుంది. ఫర్నేస్ డోర్, ఫర్నేస్ కార్ మరియు ఫర్నేస్ బాడీ సీలింగ్ అనేది ఫ్లేమ్ ఫర్నేస్ సీలింగ్ యొక్క కష్టం. అల్యూమినియం సిలికేట్ ఫైబర్ యొక్క అప్లికేషన్ ఫర్నేస్ సీలింగ్ను పరిష్కరించడానికి అనుకూలమైన పరిస్థితులను అందిస్తుంది. అల్యూమినియం సిలికేట్ ఫైబర్ యొక్క మృదువైన మరియు సాగే లక్షణాలు దృఢమైన మరియు సౌకర్యవంతమైన సీలింగ్ ఉపరితలం చేయడానికి ఉపయోగించబడతాయి, ఇది కొలిమిని సీలింగ్ బాడీగా చేయడానికి స్ప్రింగ్ లేదా సిలిండర్ ద్వారా ఒత్తిడి చేయబడుతుంది. ఫర్నేస్ సీలింగ్ అనేది కొలిమి పీడనం యొక్క స్థిరత్వాన్ని నియంత్రించడానికి అవసరం మరియు షరతు.

కంప్యూటర్ ద్వారా నియంత్రించబడే కొలిమిలో అధునాతన దహన పరికరం, వ్యర్థ వేడిని పునరుద్ధరించడం, సహేతుకమైన కొలిమి శరీర నిర్మాణం మరియు నిర్మాణ సామగ్రి వంటి కొన్ని ప్రాథమిక పరిస్థితులు ఉండాలి, లేకుంటే అది కంప్యూటర్ ద్వారా నియంత్రించబడినప్పటికీ సంతృప్తికరమైన ఫలితాలను పొందదు.

పారిశ్రామిక కొలిమి యొక్క కంప్యూటర్ ప్రక్రియ నియంత్రణ అనేది తాపన నాణ్యతను మెరుగుపరచడానికి, పర్యావరణ కాలుష్యాన్ని తగ్గించడానికి, శక్తిని ఆదా చేయడానికి మరియు ఉత్పత్తి నిర్వహణను మెరుగుపరచడానికి సమర్థవంతమైన చర్యలలో ఒకటి. ఇప్పుడు అనేక ఫోర్జింగ్ ఫ్యాక్టరీలు ఉత్పత్తి ప్రక్రియ యొక్క సమగ్ర నిర్వహణను సాధించడానికి పారిశ్రామిక కంప్యూటర్లను ఉపయోగిస్తాయి, మనిషి-యంత్ర సంభాషణ, చాలా మంచి ఫలితాలను పొందింది.

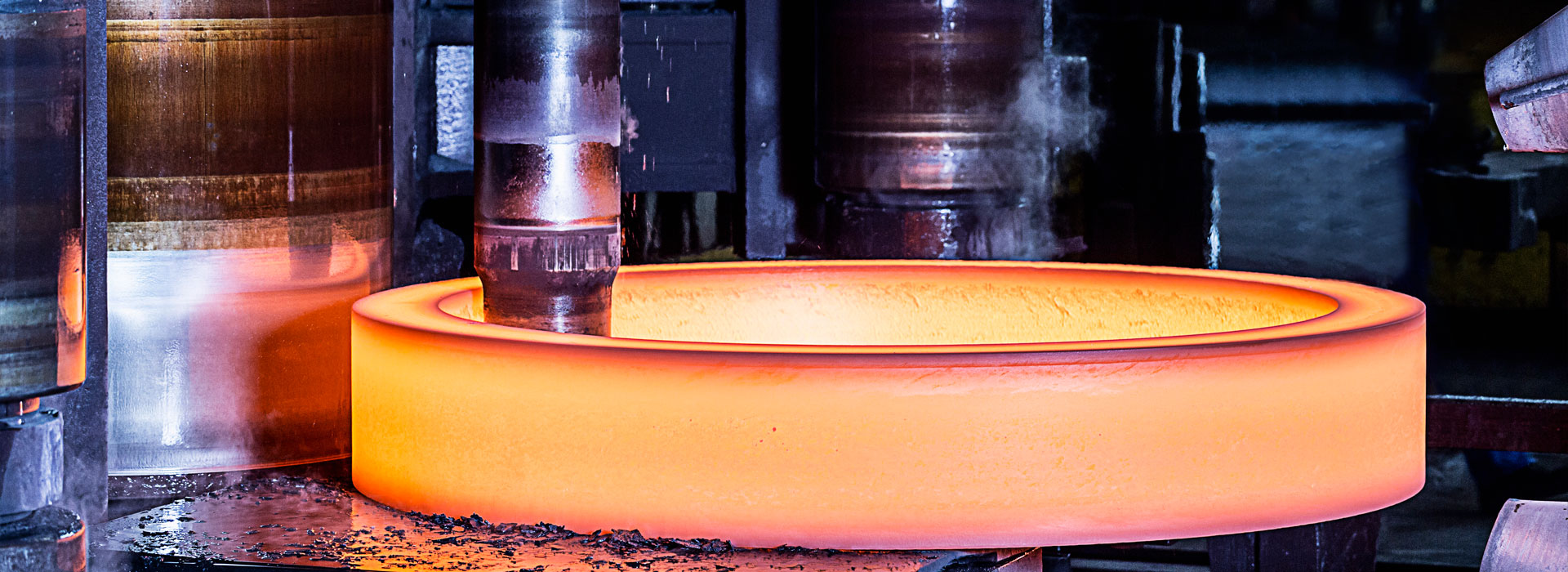

మా ఉచిత ఫోర్జింగ్ ఉత్పత్తుల యొక్క నిజమైన చిత్రాలు ఇక్కడ ఉన్నాయి, మా గురించి మరింత తెలుసుకోవడానికి స్వాగతం:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy